| 摘要 | 阻隔性是影响产品保质期的关键指标之一,然而容器透湿性测试的传统方法无论在测试效率还是操作方便性上都存在很多不足,本文将介绍一种快速精确测定容器透湿性的方法。 |

|---|---|

| 关键字 | 透湿性,容器,检测,电解法 |

| 文档 | 点击查看PDF文档 |

容器是直接用于液体包装的包装形式。由于在容器的制造过程中原材料往往需要经过高温、冷却等加工工艺,因此容器制造所用原材料的一些指标无法表明容器最终的性能。阻隔性是影响产品保质期的关键指标之一,由于容器外形的特殊性使得对容器阻隔性检测存在一定的困难,以前往往通过检测容器片材来估算容器的透气量、透湿量,可是容器的壁厚很不均匀而且材料性质在生产过程中会发生变化,所以估算结果与实际检测结果会存在差距。然而容器透湿性测试的传统方法无论在测试效率还是操作方便性上都存在很多不足,本文将介绍一种快速精确测定容器透湿性的方法。

1 容器透湿性测试的传统方法

目前普遍采用的容器透湿性测试方法是在薄膜透湿性测试称重法的基础上发展起来的,采用称重法测试原理,相关测试标准有GB/T 6981-1986、GB/T 6982-1986、ASTM D 3079-94,按照材料的性质分成软包装容器的透湿性检测和硬包装容器的透湿性检测,检测这两类容器的具体操作步骤有细微差别,但是基本测试方法是一致的。

测试方法如下:将干燥剂(可使用盛装附件)放入试验用容器样品中,密封试验样品,对试验样品进行预热处理后立即转入恒定湿热条件的试验箱(室)内进行湿热试验,之后需要根据容器材料透湿性能的高低以适当的间隔时间对样品重量进行称量,当渗透达到稳定后以样品重量的增加量计算容器的透湿量。

尽管该方法是在薄膜测试称重法的基础上发展起来的,但是实现自动检测非常困难,因此该方法的实际应用方便性不佳、测试效率比较低、结果可信性不高,存在以下几个较为突出的缺点。

1.测试时间比较长。按照标准要求进行渗透稳定的判断时必须获得至少三个测试点的重量数据,尽管样品称量间隔时间应由操作人员根据容器材质的透湿量来判定,然而标准中推荐采用如下的间隔时间:“对具有高透湿性的包装容器,推荐最小称重间隔时间为2天~3天,对具有低透湿性的包装容器,推荐15天~30天称量一次。”如此推算,即使是用阻隔性很差的材料制造的容器,完成一次试验也需要七八天的时间,若是检测由高阻隔材料制造的容器,则完成一个试验需要数月的时间。

2.试验无法在一个稳定的状态下进行,在进行试验样品(或者干燥剂及其盛装附件)的称量时,试验样品(或者干燥剂及其盛装附件)需要在试验环境和称重环境中往复移动。本来水蒸气的透过应该是在一个渗透的平衡状态下测定的,但这种称量过程中的移动会破坏在测试条件下建立的渗透平衡,并影响实验结果的准确性。而且称量间隔时间越短则这种影响就会越显著,这点在标准中也有说明,例如其中明确指出“称量过于频繁会影响试验的精确性。”

3.试验样品两侧难以长时间保持稳定的水蒸气压差。由于放入容器中的干燥剂是有限的,一般是在80~100g这个范围内,因此当试验进行了一段时间之后,其中干燥剂的吸湿能力会降低,相应地试验样品两侧的水蒸气压差会出现变化。当干燥剂的吸湿能力降低后,可以更换干燥剂继续试验,但由于对干燥剂的更换很难做到在重量上完全精确地一致,所以对试验多少会存在影响。

4.密封可靠性差。尤其是对于不可重复密封的包装容器,在向其中放入干燥剂及其盛装附件时需要在容器壁上开口,而放入干燥剂和附件后必须使用密封蜡将开口处密封,可是在每次进行样品重量的称量时都需要将干燥剂及其附件从容器中取出,因此在每一次称量之后都需要进行蜡封操作,这不但大大提高了试验操作的复杂性,也提高了密封失败的可能性。

5.重复性差。操作人员的试验样品制备习惯、称量习惯都对会结果产生影响。

此外,由于称重传感器的精度受其量程的限制,因此用该方法进行容器检测的精度要比用于薄膜测试的称重法的精度差很多。同时该方法测得的试验结果单位是g/m2·30d,这意味着需要精确测量容器的表面积,可是对于外形不规则的容器来讲,这无疑是另一个测试难题。

2 利用传感器法检测容器透湿性

利用传感器法测量容器透湿性的检测原理与检测容器透气性的原理雷同,因此这种方法的实际应用推广基础很好。具体测试方法如下:

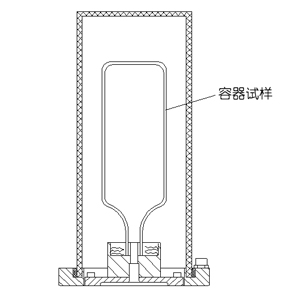

首先制备试验样品。制作方式与检测容器透氧性的方式一致,样品的放置方法根据具体检测部位的不同而存在差异。对容器整体进行透湿性检测通常包括瓶体的透湿性检测、瓶盖及瓶体的整体透湿性检测两部分。检测瓶体透湿性时需将容器倒置,瓶口朝下固定在特制瓶托中,然后向瓶托中灌入配好的专用灌封胶以密封瓶口,以防止水蒸气从瓶托和瓶口的连接处渗入瓶体内,通常制作完成的试验样品如图1所示。在检测容器的瓶盖及瓶体的整体透湿性能时,首先要在容器底部开一个小孔,孔的大小以刚通入氮气的输入管及输出管为佳。然后将容器瓶盖朝上放置在特制的瓶托中,并居中放置,然后将配好的灌封胶均匀倒入瓶体与瓶托壁之间,并保证在瓶底的凹进部分与氮气的输入及输出管之间充满灌封胶,制作完成的试验样品如图2中所示。

图1. 制作完成的瓶体透湿性检测试验样品 图2. 制作完成的容器整体透湿性检测试验样品

之后将传感器法薄膜透湿性测试设备中的测试上腔更换为特定外罩(与设备配套),然后安装上制备好的试验样品将渗透腔隔成两个独立的气流系统(参见图3)。这样在容器一侧为流动的载气(干燥),另一侧保持一定的相对湿度,样品两侧水蒸气浓度不同,存在稳定的水蒸气浓度差(相对湿度差)。在水蒸气浓度差(相对湿度差)的作用下,水蒸气透过容器壁并被载气流携带至传感器中,由传感器精确测量出载气流中的水蒸气含量,从而计算出试验样品的水蒸气透过率。

图3. 容器透湿性测试原理

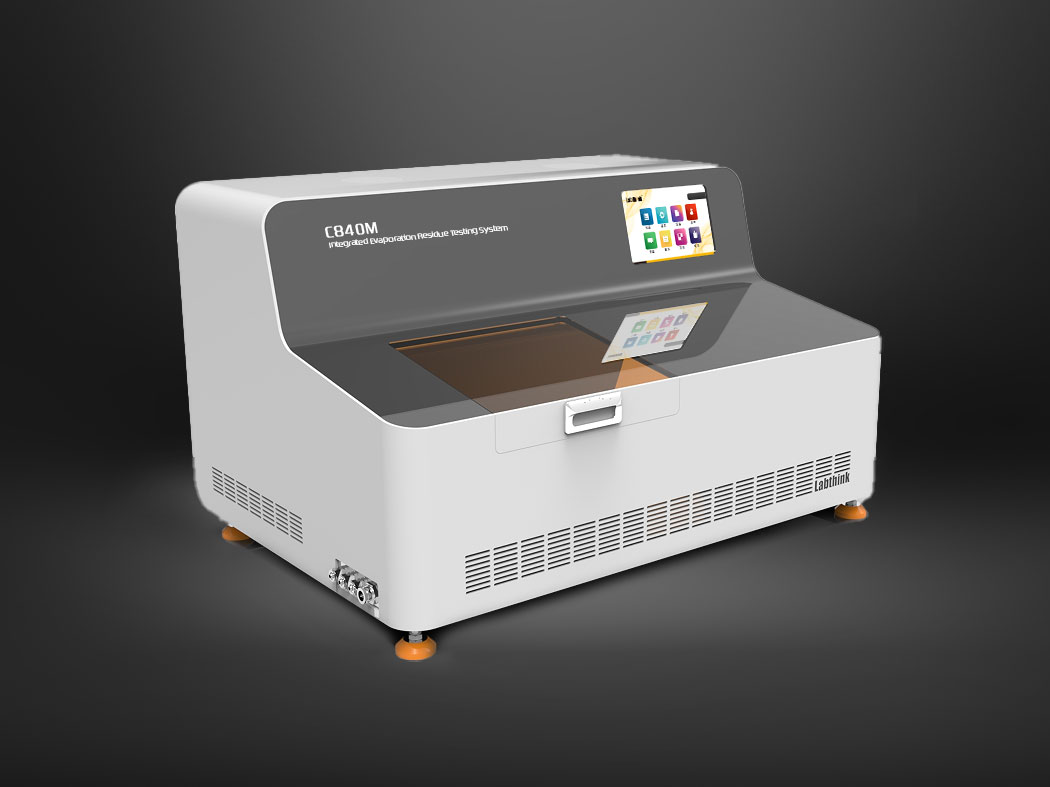

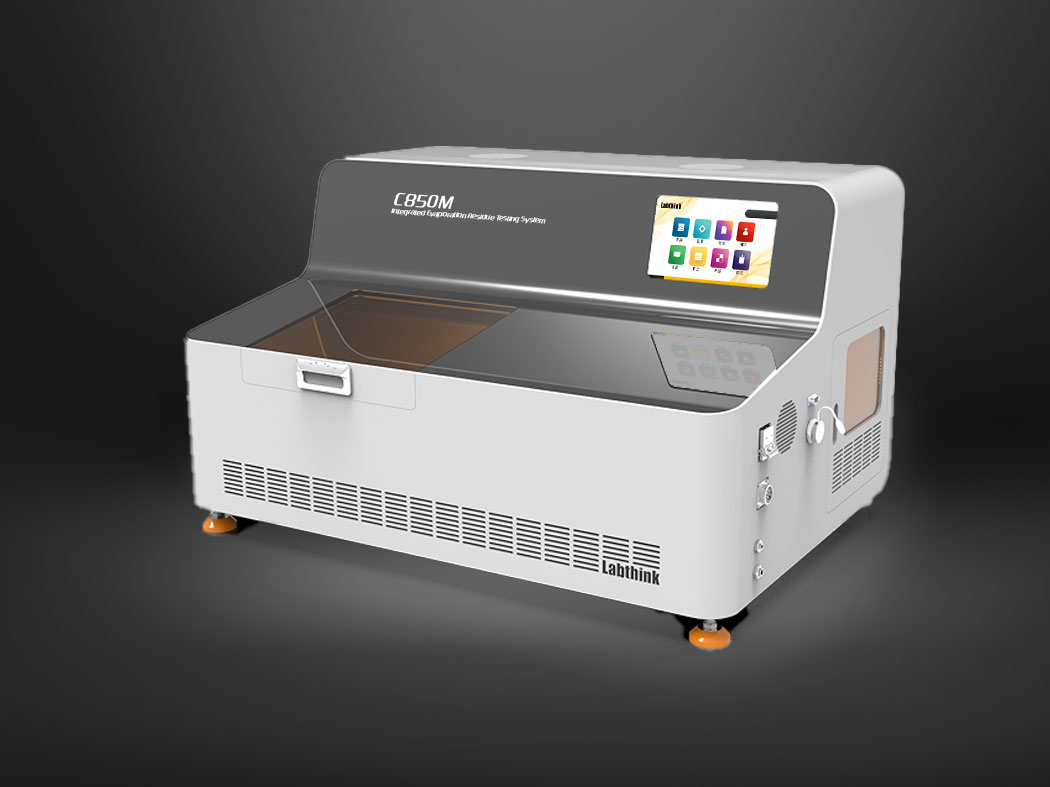

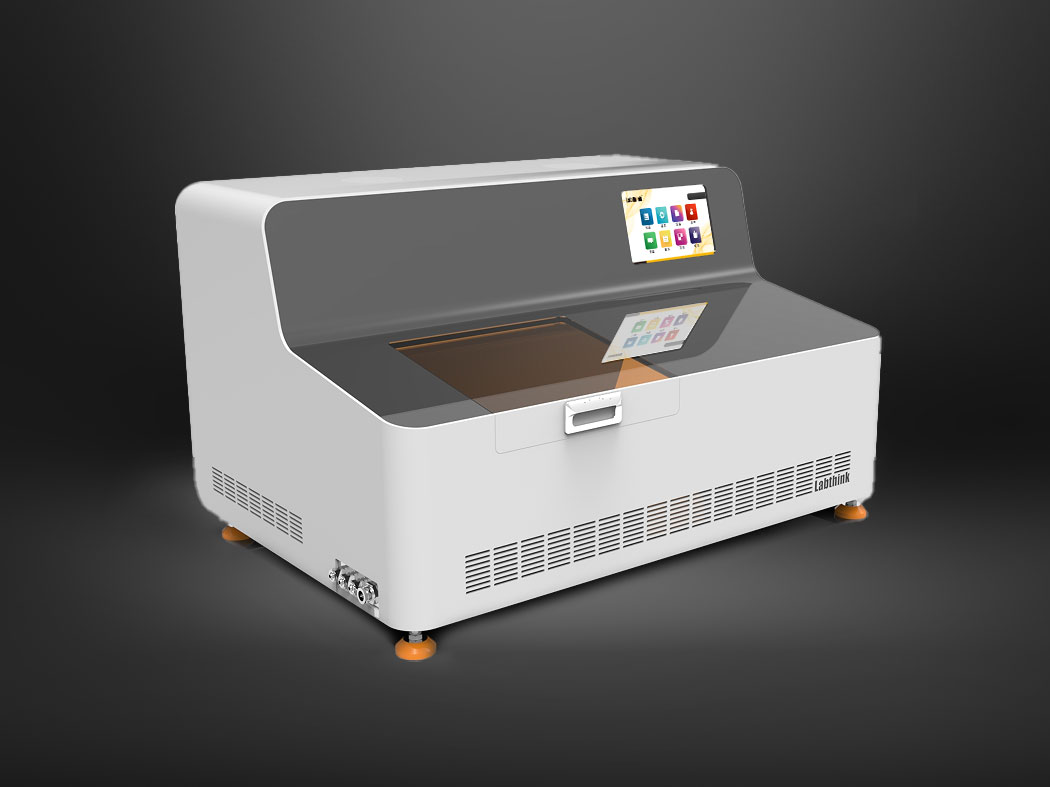

Labthink TSY-W3电解法透湿仪就可以对容器透湿性能进行全面的测试,测试精度至少可以达到0.001g/pkg·d,而且整个测试时间一般只有3天~4天,可实现对于容器整体透湿性的快速精确测定。与之前介绍的传统测试方法相关指标比较可知,在容器检测方面,无论是检测精度还是检测效率,传感器法都远远领先。

4 总结

利用传统方法检测容器整体的透湿性存在测试效率低、测试精度差等情况,这些都阻碍了对容器整体透湿性检测的发展,因此,尽管该方法已经推行多年,但是实际使用效果仍然不好。利用传感器法检测容器整体的透湿性是在传统方法上的一大进步,利用该方法几乎可以检测当前全部软包装物(包括软包装袋、纸盒、瓶子等)的透湿性能,能为全面考察包装物透湿性对内容物保质期的影响提供更加准确、全面的测试数据。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。