| 摘要 | 实际的包装效果有时是会与预计结果相差很大,这主要是由于包装内的气体成分发生变化所导致的。本文将对包装内气体成分的变化原因以及检测方法进行详细介绍。 |

|---|---|

| 关键字 | 袋类包装、铝塑包装、塑料复合包装、镀铝包装,发霉、霉变、涨袋, 结块、吸潮、潮解, 氧化、酸败、哈喇味,堆码破袋、封口开裂,漏气、瘪袋、析浆,渗油,异味,蒸煮变形,墨层脱色,科研院校解决方案,检测机构解决方案,食品,药品,顶空,密封,阻隔性检测 |

| 文档 | 点击查看PDF文档 |

众所周知,氧气、水蒸气等气体是引起食品、药品变质的主要因素,因此,切断包装内氧气或水蒸气的来源并对包装内部的气体成分进行控制,可以有效延长产品的保质期并提高保存效果,于是MAP包装、CAP包装、真空包装等新型包装配合各种阻隔性包装材料获得了越来越广泛的应用。然而,尽管我们调整了包装内的气体成分,同时采用了高阻隔材料阻挡外界的氧气、水蒸气等气体的渗入,但是有时实际的包装效果还是会与预计结果相差很大。本文将对包装内气体成分的变化原因以及检测方法进行详细介绍。

1. 包装内的气体分析

包装完成后,其中的气体构成会达到暂时的稳定。但是随着产品存储时间的延长,包装内部的氧气或者其它产品敏感气体含量会逐步发生变化,进而改变包装内部的气体构成,并进而影响产品的品质。分析可知包装内部氧气、水蒸气等气体含量的增长主要是有以下两类原因导致的。

首先,是来自包装外部的气体。气体进入包装物的途径有两种:渗透和泄漏,二者最大的不同在于透过的气体量及透过位置。渗透是指气体从高浓度一侧进入材料表面,通过材料扩散至低浓度一侧,渗透速度的快慢主要取决于包装材料的阻隔性能,选择高阻隔材料进行包装可以有效解决这个问题。而泄漏是气体通过材料的裂缝、微孔或两材料间的微小间隙泄出或进入包装,在包装袋的热封部位、容器的瓶口等位置出现泄漏的概率较高,要想解决这个问题,需要严格生产工艺同时根据检测数据对工艺进行及时调整。作为一个包装件,渗透和泄漏是同时存在的,所以在进行检测的时候也应该注意检测二者的综合影响效果。

其次,是来自包装内部的气体。主要包括残留气体以及产品吸附气体。残留气体是在包装工艺结束(包装封口完毕)之后残存在包装内部的一定浓度的氧气等气体。虽然在MAP包装、CAP包装、真空包装这些包装工艺中有对包装内部气体(尤其是其中的氧气)进行置换和除气的操作,但是由于操作精度和时间的局限性,除气的效果并不好,即使是所谓的“真空包装”也只是尽量降低包装内的气体含量而并不能达到完全排除的效果。产品吸附气体需要特别引起注意,因为除了金属和玻璃之外其他的材料都是有一定的气体吸附功能的,而所吸附的气体总量是与材料的疏松程度、气体接触时间有关的。然而吸附不等于吸收,当包装中原本的大气环境发生变化之后,包装内气体浓度的降低使得之前吸附在产品表面的这些气体再次被“释放”出来。

2. 检测方法

尽管包装内部气体成分的变化比较缓慢,但是这种变化依旧会影响产品的保质期,因此生产企业也采取了各种可能的气体控制方式,尽量减缓包装内部氧气、水蒸气含量的增长。例如采用多层阻隔性包装材料提高包装物的阻隔性,在材料内、瓶盖内或者其他位置添加干燥剂、吸收剂或氧捕捉剂,不但可以吸收包装内原本的残留气体,对于外部气体的渗入也是一层有效的防护。然而这些措施的效果如何呢?这就需要对于包装物进行检测分析来加以判断了。下面针对前一部分提到的几种包装内气体成分的变化原因分别介绍一下检测方法。

2.1 阻隔性检测

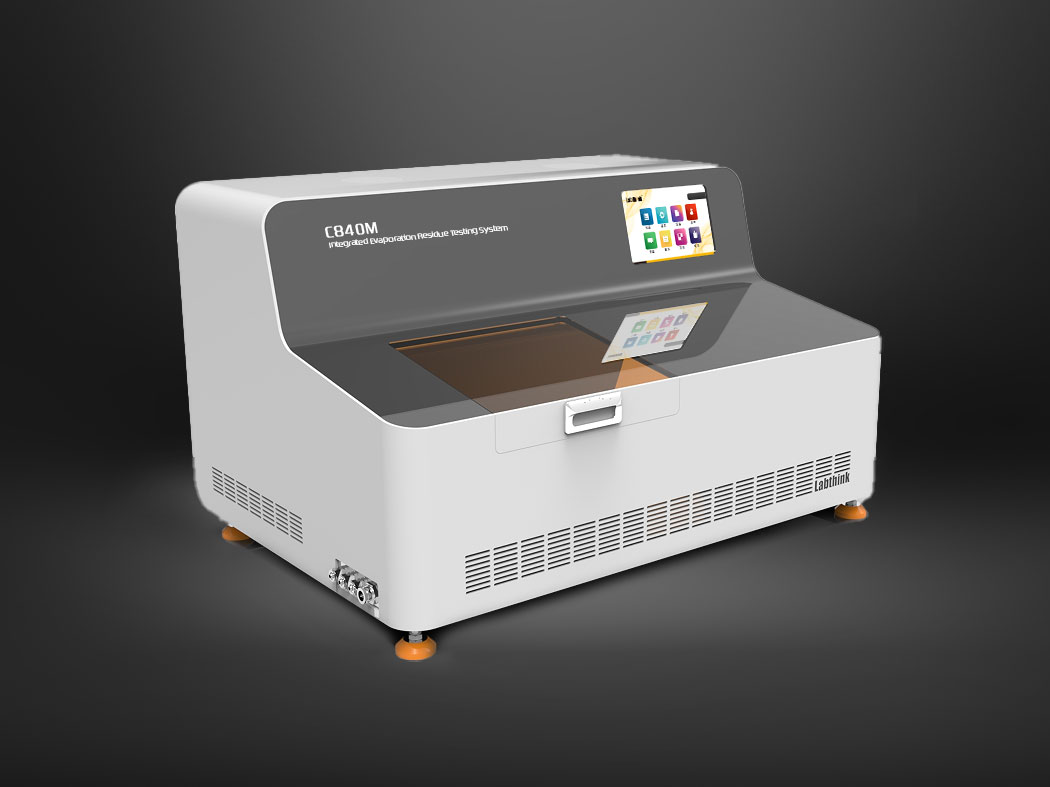

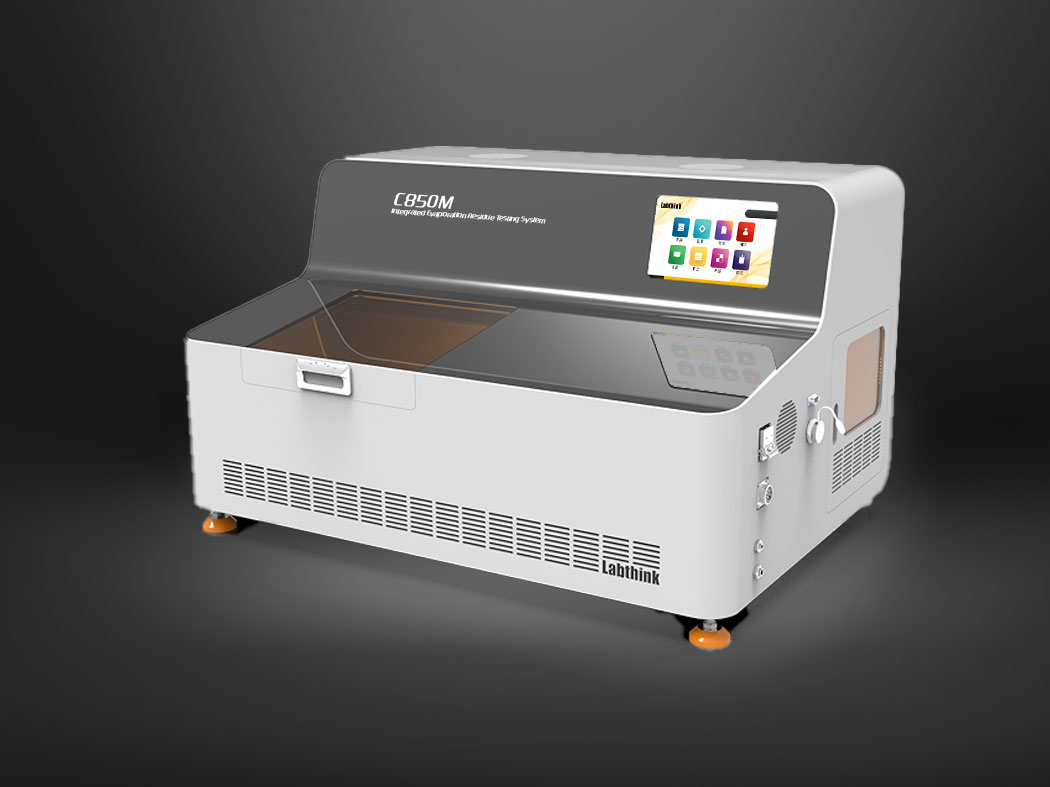

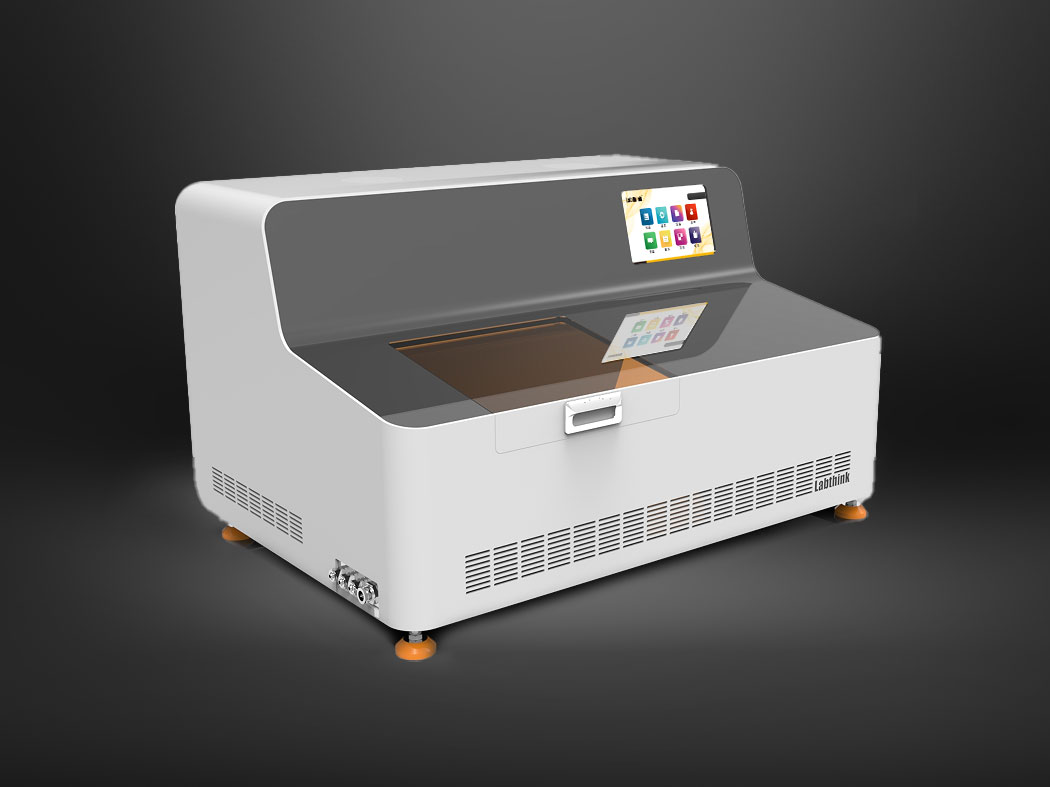

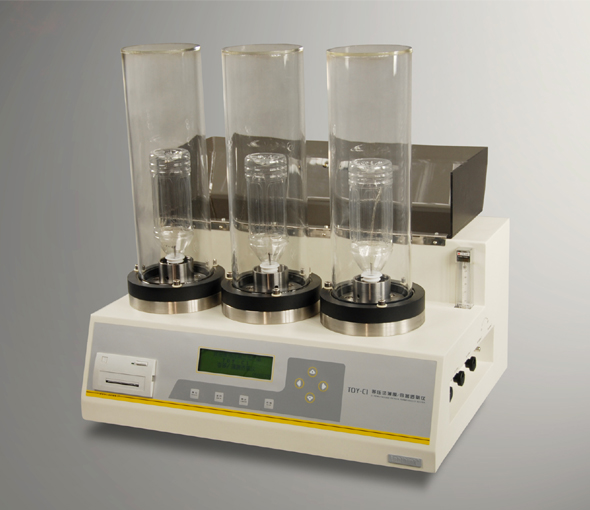

对于使用高阻隔材料的包装物来讲,阻隔性检测相当重要。过去我们只能检测薄膜、片材的阻隔性,但是在实际包装中我们所见到的包装形式都是容器、包装袋等,检测材料的阻隔性只能为最终的包装材料选择给出一个参考值,但是无法说明最终包装物整体阻隔性的优劣,因为包装物各处的厚度并不均匀,而且材料性质在生产过程中发生了变化,所以估算结果往往与实际检测结果存在一定的差距。基于此,不但应该检测包装材料的阻隔性,同时也应该检测包装物整体的阻隔性,结合两方面的数据才能判断材料的选择是否正确。目前容器整体的透氧性、透湿性检测方法都有了一定的发展,相应检测设备也已问世,可以很好的满足包装物整体的阻隔性检测需求(图1是Labthink兰光研制的可进行容器透氧性测试的PERME系列TOY-C1 等压法薄膜/容器透氧仪;图2是可进行容器透湿性测试的PERME系列TSY-W3 电解法水蒸气透过率测试仪)。

图1. PERME系列TOY-C1 等压法薄膜/容器透氧仪

图2.PERME系列 TSY-W3 电解法水蒸气透过率测试仪

2.2 密封性检测

检测包装物的密封性能可说明包装物的泄漏情况。如果气体或液体通过包装件的泄漏点泄出或进入包装,就会加速内容物的变质,同时使得包装材料的阻隔性失去效用。然而对于每种具体包装形式来讲,与密封性能相关的指标都不相同。对于热封制袋来讲,热封操作的高温处理会影响到附近包装材料的机械强度,所以热封边附近的材料也常常会成为软包装袋密封性的薄弱点;而且在对软包装袋加压时,实际上袋子各处所受的压力分布并不均匀,而最先出现泄漏的位置是承压强度最低的部分,所以要正确评价软包装袋的密封性能必须对包装物成品进行测试。软包装袋整体密封性检测的方法主要是依靠袋内增压,因此我们在检测软包装袋密封性能时需要在软包装袋内外形成压力差来模拟它的实际受压状态,实现方法有正压法(向包装袋内充气直接增加包装袋内的压力,Labthink兰光生产的PARAM系列LSSD-01泄漏与密封强度测试仪就是采用这种方法)和负压法(通过抽真空方式降低包装袋外的压力,典型产品是Labthink兰光PARAM系列MFY-01密封性测试仪)两种。而对于采用螺纹密封方式的容器类包装来讲,体现塑料瓶盖与瓶口配合好坏的瓶盖密封性能成为影响塑料容器整体密封性能的首要因素,相关检测也可以通过Labthink兰光PARAM系列 LSSD-01泄漏与密封强度测试仪进行。

2.3 顶空气体分析

对于残存在包装内部的那些气体来讲,不能因为包装工艺的完结就对其不再关注。包装内部的气体成分自灌装结束到打开包装使用产品之前是很难利用其它技术手段来进行控制和改变的,采用阻隔性包装材料只能给气体渗入/渗出包装材料带来阻碍,并不能消除包装内部已有的氧气等气体(不包括在包装中添加除氧技术的情况)。如果残留气体的含量超过产品保存的最高浓度要求,则无论采用多好的高阻隔材料及多完善的密封包装形式都无法满足产品的保质期要求。所以,我们需要检测残留在包装内的气体成分,并依此调整包装工艺。

残留气体以及产品吸附气体都可以通过对包装物的顶空气体进行检测——检测包装内顶部聚集的气体成分——来获得,只是在检测时间上有区别。如果要检测残留气体,那么在包装工艺结束之后就需要立刻检测;但是如果要检测产品吸附气体则应在包装工艺结束一段时间之后再进行,同时随着产品存在时间的延长应进行多次测试并绘制气体浓度曲线进行综合分析,因为气体从产品表面解吸也是一个很缓慢的过程。这类检测通过Labthink兰光PARAM系列HGA-01 顶空气体分析仪就能完成。当然我们也可以通过降低包装环境中的特定气体浓度来加快吸附在产品表面的气体解吸。

3. 总结

综上所述,尽管包装内气体成分的变化难以避免,但是我们可以通过检测包装物的整体阻隔性、包装物的密封性以及包装内部顶空气体的成分变化来综合判断产品能否达到预计的保质期,同时通过这些检测我们也可以发现包装设计中所存在的薄弱环节,为进一步改进包装结构提供准确测试数据。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。