| 摘要 | 坚果中富含油脂和蛋白质,易在氧气、光照等因素下酸败变质采用合适的包装技术,如高阻隔包装材料、真空包装、充氮包装、添加脱氧剂等,能有效的控制坚果酸败进程。同时,配合专业的包装检测技术加强如氧气透过率、密封性、氮气透过率等重点指标监测,能很大程度上避免保质期内坚果酸败的发生。 |

|---|---|

| 关键字 | 坚果、酸败、氧气、包装 |

| 文档 | 点击查看PDF文档 |

坚果,作为植物精华的部分,营养丰富,富含蛋白质、油脂、矿物质、维生素等,对于人体生长发育、增强体质有着极好的功效,受到消费者的追捧,坚果行业发展态势强劲。但是,坚果在贮存销售过程中极易发生酸败,未拆封的坚果制品经常出现“哈喇”味,并伴有发霉、酥脆度降低的变质现象,严重影响坚果企业的经济效益,危害消费者的健康。

一、坚果酸败概述

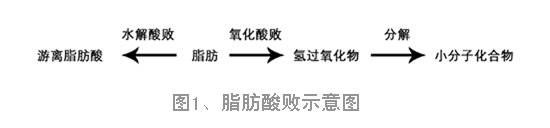

坚果酸败的根源在于其富含油脂,众所周知,油脂在加工、贮存过程中易受到光照、温度、氧气、水蒸气、酶等条件影响,产生系列化学变化,劣变酸败。只有了解酸败的诱因,才能寻找抑制酸败的适当方法。通常,油脂酸败呈现有两种不同的酸败形式:水解酸败和氧化酸败,如图1。

水解酸败属于生物性的变化过程,是指油脂在高温、酸碱或酶的作用下,水解为游离脂肪酸分子和甘油分子,前者会产生不良的气味。于此同时,氧气与油脂结合,产生氢过氧化物,这是氧化酸败的初级产物。该物质不稳定,进一步分解为氧化酸败的最终产物——具有较强的挥发性的醛、酮、酸等小分子化合物。这两种酸败形式同时进行,研究表明,氧化酸败对油脂品质的影响远胜于水解酸败,因此氧化酸败是油脂酸败控制方法的主要目标。

二、包装技术

据上文所述,氧气是造成坚果油脂氧化酸败的重要原因,因此“除氧”是坚果包装技术的核心意义,可以通过“脱除内在氧气”和“阻隔外界氧气渗入”这种内外并重的包装技术达到“除氧”的目的。一般来说,采用以下三种包装形式:

普通塑料软包装,即未填充任何气体或抽真空处理的散装形式。根据包装复合膜中添加材料的阻隔性不同,可实现一定期间内对坚果酸败变质的控制。

真空包装,利用抽真空技术将包装内空气抽出,避免高油脂坚果氧化变质,产生哈喇味。这种包装形式的包装材料紧贴坚果表面,其韧性和耐穿刺性应予以高度重视,防止成品包装受到坚果果壳的破坏。上述两种包装形式,除了选用阻隔性较高的复合材料隔离外部氧气的渗透,还应视保质期需求适当内附独立脱氧剂,进一步降低包装内部氧浓度。

充氮包装,对包装进行抽真空后充入氮气,营造缺氧甚至无氧环境。以葵瓜子为例,相关研究表明,采用充氮包装的葵瓜子在30℃储藏60天,酸价为非充氮普通包装的84%,过氧化值为43%,说明充氮处理对葵瓜子的酸败有很好的抑制效果,同时也间接印证了氧气对油脂酸败的显著作用。

无论采用哪种包装形式,只有选用的合适的包装材料才能充分发挥其“除氧”功效。目前,坚果包装常采用多层复合膜材料,具体材料见表1:

表1. 坚果包装常用复合膜材料

包装材料 | 材料结构 |

普通复合膜 | PA/PE |

纸铝塑复合膜 | 牛皮纸 / Al / LDPE |

镀铝复合膜 | OPP/VMPET/PE、PET/VMPET/PE |

纸塑复合膜 | 纸张/PE,纸张/VMPET/PE |

PVDC涂布膜 | KPA/PE,KPET/PE,KPET/CPP |

三、导致坚果酸败常见的包装问题诊断

为了进一步了解导致坚果酸败的包装技术因素,笔者针对已经发生酸败的坚果制品的三类包装进行了物理性能的检测,具体如下:

测试样品:普通塑料复合膜包装山核桃制品6袋,牛皮纸 / Al / LDPE纸铝塑复合膜包装碧根果制品6袋,OPP/VMPET/PE镀铝复合膜充氮包装开心果制品6袋,全部发生酸败。

测试项目及测试方法:

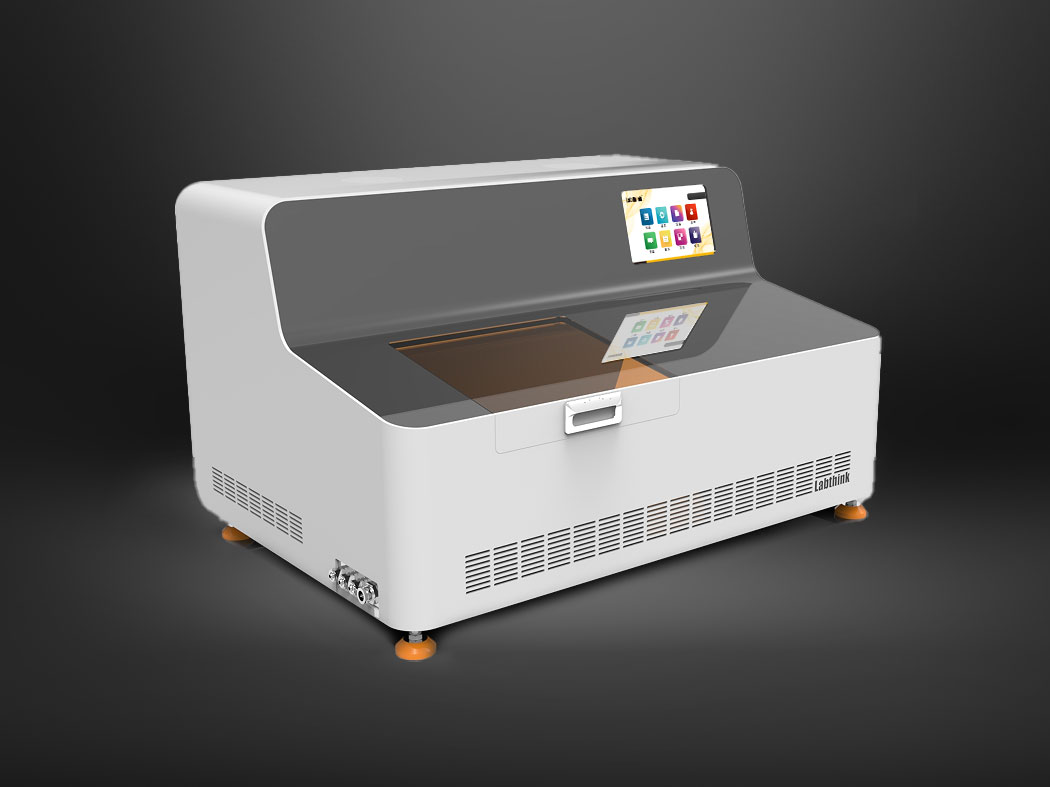

氧气透过率,采用OX2/230氧气透过率测试系统,依据GB/T 19789《包装材料 塑料薄膜和薄片氧化透过性试验库伦计检测法》进行检测:利用试样将仪器的测试腔分成两部分,一侧流通氧气,一侧流通氮气载气,氧气透过试样随载气共同进入库伦传感器中进行化学反应、产生电压,该电压与单位时间内通过的氧气量成正比,仪器计算获得氧气的透过率。

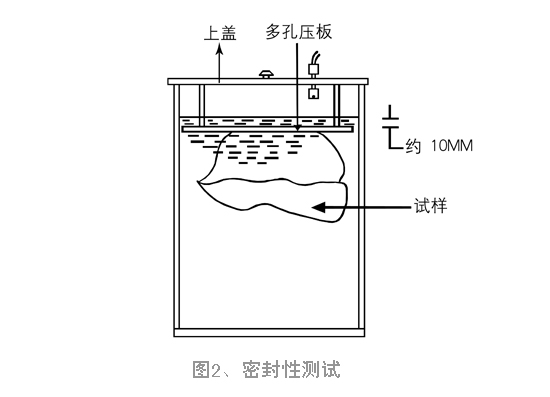

密封性,采用MFY-01密封试验仪,依据GB/T15171-94《软包装件密封性能试验方法》进行检测:向仪器的真空室中放入适量蒸馏水,注入量以放入样品包装扣妥上盖后,罐内水位高于多孔压板上侧10mm左右为佳,如图2。设置仪器真空度(0~-90kPa之间)和保持时间,启动仪器开始对真空室抽真空,观察抽真空期间和真空保持期间试样的泄漏情况,若有连续气泡产生,则视为样品泄漏;

氮气透过率,采用VAC-2气体透过率测试仪,依据GB/T1038-2000《塑料薄膜和薄片气体透过性试验方法》测试:制取Ф97mm圆形试样,放置在仪器的上下测试腔之间,夹紧。首先对低压腔(下腔)进行真空处理,然后对整个系统抽真空;当达到规定的真空度后,关闭测试下腔,向高压腔(上腔)充入一定压力的N2,并保证在试样两侧形成一个恒定的压差(可调);这样N2会在压差梯度的作用下,由高压侧向低压侧渗透,通过对低压侧内压强的监测处理,从而得出所测试样的氮气透过率。

经过测试,结果如下:

样品种类 | 试 样 | 氧气透过率 cm3/(m2?24h?0.1MPa) | 密封性 kPa | 氮气透过率 cm3/(m2·24h·0.1MPa) | 揉搓后氮气透过率 cm3/(m2·24h·0.1MPa) |

样品一: 普通塑料复合膜包装山核桃制品 | 1# | 552.14 | -90,无气泡 | - | - |

2# | 635.82 | -90,无气泡 | - | - | |

3# | 423.98 | -45,封口连续气泡冒出 | - | - | |

4# | 567.21 | -80,无气泡 | - | - | |

5# | 501.29 | -25,封口根部发生破裂 | - | - | |

6# | 516.96 | -80,无气泡 | - | - | |

样品二: 牛皮纸 / Al / LDPE纸铝塑复合膜包装碧根果制品 | 7# | 0.93 | -33,封口根部发生破裂 | - | - |

8# | 0.86 | -30,封口根部发生破裂 | - | - | |

9# | 1.05 | -53,封口连续气泡冒出 | - | - | |

10# | 1. 12 | -48,封口连续气泡冒出 | - | - | |

11# | 0.98 | -45,封口连续气泡冒出 | - | - | |

12# | 0.96 | -36,封口根部发生破裂 | - | - | |

样品三:OPP/VMPET/PE镀铝复合膜充氮包装开心果制品 | 13# | - | -85,无气泡 | 5.1017 | 110.0013 |

14# | - | -90,无气泡 | 5.6254 | 115.6563 | |

15# | - | -35,封口根部发生破裂 | 5.0123 | 106.2311 | |

16# | - | -90,无气泡 | 4.9852 | 106.3584 | |

17# | - | -50,封口连续气泡冒出 | 5.9678 | 109.5325 |

测试结果表明:

在氧气透过率测试中,样品一的6个试样的测试结果平均值为532.90 cm3/(m2?24h?0.1MPa),材料的阻氧性较差。正常情况下,氧气透过率低于50 cm3/(m2?24h?0.1MPa)的包装材料方能满足坚果对包装的阻氧需求。因此,包装材料阻氧性较差这是导致该样品酸败的原因之一。样品二的6个试样的氧气透过率平均值为0.98 cm3/(m2?24h?0.1MPa),较样品一包装的阻氧性有了大幅提升。

在密封性测试中,1#、2#、4#、6#、13#、14#、16#、18#试样载偏高的压力下,无连续气泡产生,密封性好。3#、9#、10#、11#、17#在较低的压力下,封口出现连续的气泡冒出,明确发生泄漏,意味着该样品的封口强度较低或均匀性不佳,建议及时调整封口热合参数以加强热封的效果。5#、7#、8#、12#、15#在较低的压力下发生袋体破裂,但破裂位置在于热封口的根部,试验人员对这些样品追加热封强度测试,发现热封部位的两边未正常被剥离,而是在热封口根部出现了断裂,热封强度值较高,均超过了50N/15mm。因此,对于样品一的3#和5#酸败原因,除了包装材料的阻氧性较差外,包装整体的密封性以及封口热合效果不佳也是重要因素。而对于阻氧效果优异的样品二的所有试样,密封性测试中均出现泄漏或破裂的现象,因此,包装的密封性较差是导致其制品酸败的主要原因。

对于样品三,采用的是充氮镀铝复合膜包装,氮气充盈包装,营造了一种相对稳定的内部环境,隔绝氧气,防止坚果酸败。因此,相对于包装材料的阻氧性来说,氮气的阻隔性更为重要。同时,该样品的包装为含铝质结构的复合膜,这类材料在搬运、销售过程中会受到外力揉搓,包装材料易出现折痕、针孔等缺陷,影响材料的阻隔性。于是对该类试样进行了未揉搓和揉搓后的氮气透过率测试。未揉搓的氮气透过率的平均值为5.3407 cm3/(m2?24h?0.1MPa),揉搓后的氮气透过率平局值为110.2399 cm3/(m2?24h?0.1MPa),氮气阻隔性明显下降,造成氮气的缓慢外泄,逐渐失去保护坚果防止酸败的功效。另外,该样品部分试样的密封性和热封质量也不甚理想。因此,包装材料的不耐揉搓引起的氮气阻隔性下降和密封热封效果较差是导致其内容物坚果酸败的主要原因。

四、总结

坚果中富含油脂和蛋白质,易在氧气、光照等因素下酸败变质采用合适的包装技术,如高阻隔包装材料、真空包装、充氮包装、添加脱氧剂等,能有效的控制坚果酸败进程。同时,配合专业的包装检测技术加强如氧气透过率、密封性、氮气透过率等重点指标监测,能很大程度上避免保质期内坚果酸败的发生。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。