| 摘要 | 摩擦系数是造成自动包装线薄膜拉断、打滑等问题的主要原因,这与薄膜生产过程中润滑剂、抗粘连剂等添加剂的使用,以及生产线高温环境有着很大关系。因此薄膜摩擦系数的测试变得愈加重要。根据GB 10006与ASTM D 1894两项标准,介绍了塑料薄膜摩擦系数的测定方法及两标准的异同,对于选择相应测试仪器也提出了几点建议。 |

|---|---|

| 关键字 | 薄膜、摩擦系数、GB 10006、ASTM D 1894 |

| 文档 | 点击查看PDF文档 |

目前,薄膜、复合膜在机械技术的飞速发展下实现了自动化包装,伴随效能大幅提高的同时,质量问题愈加凸显。包装薄膜拉断、打滑,进而导致包装线断流的事件时有发生,给包装生产、印刷企业造成了巨额经济损失。其主要原因在于企业对塑料薄膜的摩擦系数没有做到合理的控制。

1 塑料薄膜的摩擦系数

摩擦系数是对两个接触表面摩擦力的一种量度。在微观世界中,材料表面是凹凸不平的,当两种材料相互接触时,真正接触的只有凸处,凸处原子紧密接触,形成很强的相互作用力。当接触面发生相对移动时,这种作用力将被硬性剪切,两接触面凸处相互碰撞而发生断裂、磨损,形成对物体运动的阻碍,而平行于接触面、破坏凸处的剪切力,即为摩擦力。摩擦力包括静摩擦力和动摩擦力。静摩擦力是两接触表面在相对移动开始时的最大阻力,其与垂直于物体接触面的力之比就是静摩擦系数;动摩擦力是两接触表面以一定速度相对移动时的阻力,其与垂直于物体接触面的力之比就是动摩擦系数。

在实际包装中的摩擦力常常既是拖动力又是阻力,因此必须有效地控制摩擦系数的大小,使它在适当的范围内。包装机运转过程中,一般要求薄膜内层摩擦系数比较小,但不能过小,否则可能引起制袋成型时叠料不稳定而产生错边;而薄膜外层与包装机拖动金属面摩擦系数需适中,太大会引起包装过程中阻力过大致使材料拉伸变形,太小可能又会引起拖动机构打滑造成电眼跟踪和切断定位不准。

对此,通常在薄膜中加入爽滑剂控制薄膜表面的摩擦系数[1]。爽滑剂为有机物,作用是在塑料薄膜表面“铺”上一层润滑油,使其表面的摩擦系数下降到需要的程度或数值,包括内爽滑剂和外爽滑剂两类。内爽滑剂能促进聚合物大分子链或链段相对运动,从而改善物料流动性;外爽滑剂则是与聚合物基团相容性差的极性有机化学品,在聚合物链的布朗运动作用下,这些分子迁移到薄膜表面形成一层油性表面,从而起到改善薄膜表面性能的爽滑作用并降低材料表面的摩擦系数。通常所有的润滑剂都兼具有两方面的功能[2]。

当包装制成后,软包生产企业经常遇到下游使用单位关于包装袋开口性差的反馈:制好的包装袋开口发生粘连,当填充内容物时,包装袋开口难以“在规定的时间内开启到需要的程度”,影响装填工序的正常运转。这里不仅涉及到摩擦系数,还涉及薄膜粘连性的问题。粘连,是塑料薄膜接触层之间的一种粘着现象,通常是由两种情况引起的:极端光滑的薄膜表面紧密接触且几乎完全隔绝空气;压力温度引起的薄膜接触表面粘融。针对该问题,抗粘连剂被研发出来并作为添加剂投入薄膜生产中,作用是将薄膜的表面从原来的极端光滑的状态转变成凹凸不平的状态,当两片薄膜靠近时,实际接触面积被大大降低,从而消除了彼此粘连的可能性,表面的摩擦系数也相应变化。

除了人为的加入添加剂调节薄膜的摩擦系数,薄膜的加工、包装、应用过程的环境温度也会造成薄膜表面摩擦系数的上下波动。通常情况下,自动包装机成型装置的表面温度高于50℃,在这种高温环境下,部分薄膜的摩擦系数会表现出上升的趋势,一方面由薄膜自身的特性所决定,另一方面是添加的爽滑剂接近熔点而变的粘结的缘故。

2 塑料薄膜的摩擦系数测定方法

摩擦系数的合适与否不仅会影响薄膜的生产与加工,也会对包装的开口性产生影响,因此是塑料薄膜的基础检测项目之一。目前,对于薄膜摩擦系数的检测方法以GB 10006-1988与ASTM D 1894为主,二者均采用“两试验表面平放在一起,在一定的接触压力下,根据促使两表面相对移动的力值测算摩擦系数”的原理,同时又因标准制定的背景不同,部分检测事项的具有一定的差异,下面将从试验装置、试样制备、摩擦系数测定三方面进行对比介绍。

2.1试验装置

2.1.1 滑块

一种金属块,应具有覆盖橡胶、泡沫等弹性材料的正方形底面,避免粘贴试样使其产生压纹。对于滑块尺寸和重量,两项标准分别作了不同的规定:GB 10006要求滑块底面边长63mm,面积40cm2,包括试样在内的滑块总质量为200±2g;而ASTM D 1894的规定略加详细,底边边长延长了0.5mm,对厚度也做了基本的描述,约6mm。

2.1.2水平试验台

水平试验台是承载试样与滑块的平台。由于滑块为金属材质,当其与磁场有相对运动或处在变化磁场中,会发生磁阻尼现象,滑块在非铁磁质良导体上运动时受的阻力除动摩擦力外,还有磁阻力。因此为了保证测试结果的准确性,GB 10006要求水平试验台由非磁性材料构成,且表面平滑。ASTM D 1894除了此要求外,提出了一种高于23℃试验条件下的摩擦系数测定水平试验台装置的要求:水平试验台需要安装加热元件,并有覆盖装置使平面在滑块运动过程中始终保持在所需温度的±2℃的范围内。

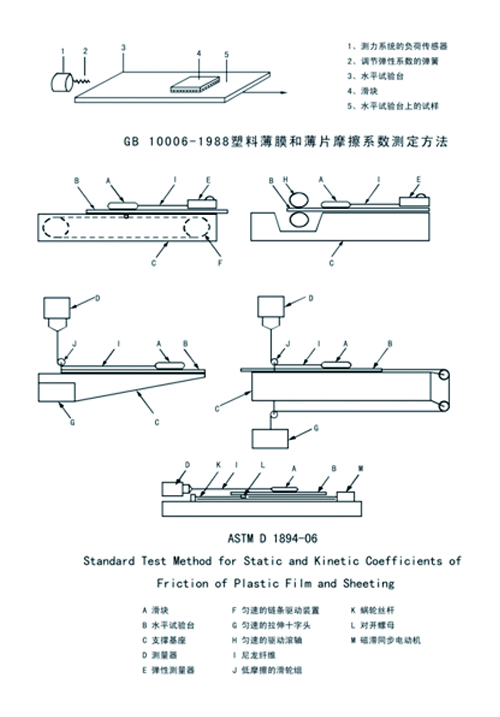

2.1.3 驱动机构

驱动机构是促使两试验表面发生相对移动的装置,依据两标准提供的两种相对移动形式:滑块静止、水平试验台移动和水平试验台静止、滑块移动,驱动机构的设计可任选其一。图1为GB 10006和ASTM D 1894就水平试验台运动装置的示意图,展示了多种动力驱动形式:链条驱动、滚轴驱动、电机驱动等。设计中,驱动机构应无振动,同时在整个移动过程中需保持匀速,GB 10006要求速度为100±10mm/min,ASTM D 1894则为150±30mm/min,这是测试时需要注意的一点。

图1 GB 10006和ASTM D 1894水平试验台运动装置示意图

2.1.4 测力系统

测力系统,即摩擦力的测定器,一般采用负荷传感器。GB 10006要求整个测力系统的总误差应小于±2%,而且在测力系统一侧安装调节弹性系数的弹簧,用于动静摩擦力测试时将测力系统的弹性系数调节到2±1N/cm。若滑粘情况下测试动摩擦力时,则应取下弹簧。而在ASTM D 1894中没有关于弹簧的规定。

2.2 试样制备

首先,试样应具备良好的状态。平整,无皱纹、翘曲,以及无任何可能改变摩擦性质的伤痕,边缘圆滑是试样的基本要求,同时表面应无灰尘、指纹等外来物质。其次,试样裁取的时候应注意正反面和方向。一般试样的长度方向(即试验方向)与样品的机械方向平行。第三,试样的尺寸需根据参考标准和样品厚度而定。GB 10006适用于厚度在0.2mm以下的塑料薄膜和薄片,在这一前提下,每次试验至少需要3对试样,每对试样长20cm,宽8cm,若样品较厚或刚性较大,需用双面胶将其中一个试样固定到滑块底面,此时该试样尺寸应与滑块底面尺寸一致。ASTM D 1894规定每对试样中,粘附在水平试验台上的试样长250cm,宽13cm。粘附在滑块上的试样,若试样厚度不超过0.254mm,应裁切为12cm长的正方形试样;若试样厚度厚于0.254mm,应裁切为6.35cm长的正方形试样。

2.3 摩擦系数测定

2.3.1 试样固定

将一个试样的试验表面朝上,平整的固定在试验台上,并与试验台的长度方向平行。另一试样的试验表面朝下,用胶带在滑块前沿和上表面固定试样使之包住滑块。若试样较厚,取的为方形试样,则需用双面胶固定滑块底面和试样非试验面。

2.3.2 两试样相对移动

将粘附试样的滑块用钢丝与传感器连接(ASTM D 1894使用尼龙丝代替钢丝),将滑块无冲击的放在另一个试样中央,并使两试样的试验方向与滑动方向平行且测力系统恰好不受力。两试样接触后保持15s。启动仪器使两试样以标准规定的速度相对移动。力的第一个峰值为静摩擦力Fs,两试样相对移动6 cm(ASTM D 1894规定为13cm)内的力的平均值(不包括静摩擦力)为动摩擦力Fd。

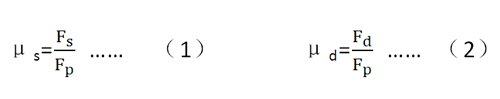

2.3.3 公式计算

根据公式(1)和(2)测算出试样的动静摩擦系数。

注:μs ——静摩擦系数;μd——动摩擦系数;Fs——静摩擦力,N;Fd——动摩擦力,N;Fp——法向力,即垂直于接触面的力,N;

2.3.4 各材料摩擦系数测定结果

根据上述方法,针对各类薄膜的内表面与外表面的动静摩擦系数进行了测试,结果见表1。可为读者提供一定的参考。

表1 各类薄膜试样内表面-外表面动静摩擦系数测试结果

试样名称 | 试样厚度 μm | 试验温度 ℃ | 静摩擦系数 | 动摩擦系数 | 试验仪器 | 试验遵循标准 |

PA/CPP | 86.4 | 23 | 0.244 | 0.144 | 兰光MXD-02 摩擦系数仪 | ISO 8295 GB 10006

|

BOPA/CPP | 105.4 | 23 | 0.274 | 0.245 | ||

BOPA/LDPE | 94.3 | 23 | 0.219 | 0.203 | ||

BOPP/PE/VMPET/PE | 73.2 | 23 | 0.232 | 0.162 | ||

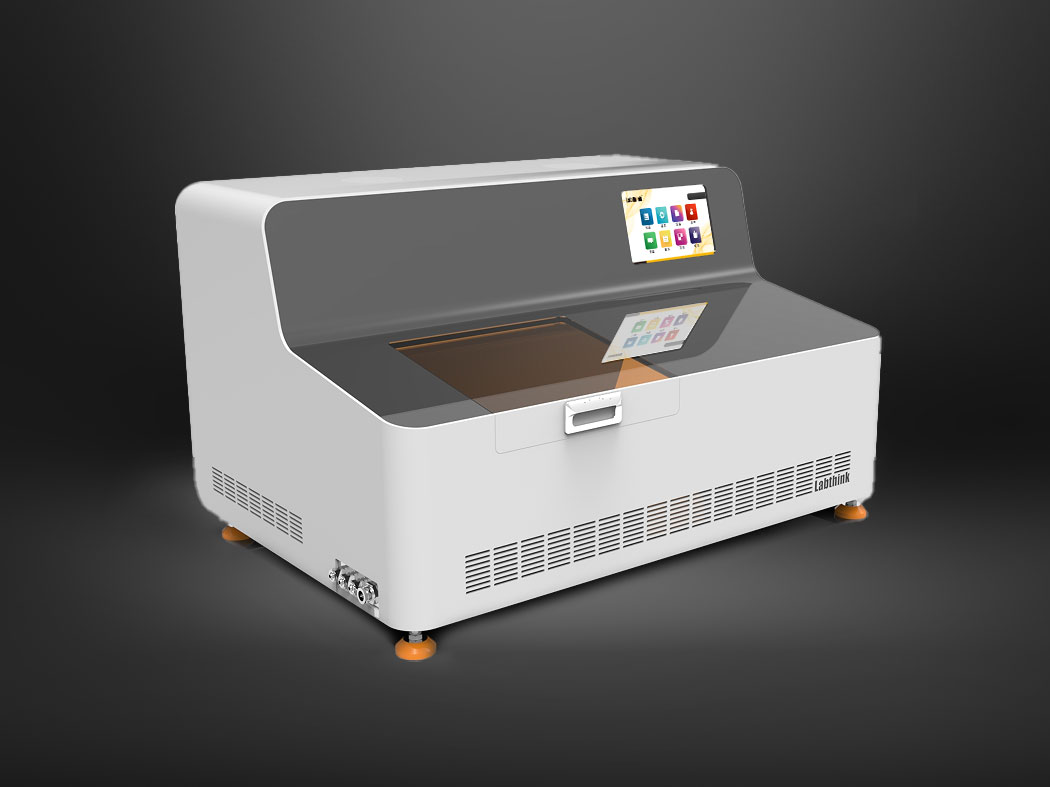

PE黑白膜 | 100 | 23 | 0.384 | 0.312 | 兰光FPT-F1摩擦系数/剥离试验仪 | ASTM D1894 |

40 | 0.416 | 0.331 | ||||

60 | 0.484 | 0.464 |

3 薄膜摩擦系数测定仪器的选择

随着测量仪器的机械化发展,如今薄膜的摩擦系数测试主要采用自动化的电子仪器完成。根据上述分析,由于不同标准所规定的测试参数具有一定的差异,因此选择测试仪器的时候需要注意以下三点:(1)水平试验台必须采用非磁性材料制作,并且保证水平及光滑;(2)试验速度等参数应能满足所参考标准要求,宜选择符合GB、ISO、ASTM多种标准的试验仪器;(3)应能实现加温试验功能,对于解决包装线高温环境下薄膜摩擦系数的实际问题具有指导意义。在此基础上,包装加工企业应建立一套依托成熟检测仪器的薄膜来料检验、生产线实时监测和成品质量抽检全方位质量控制体系,实现现代化的包装薄膜质量监控。

参考文献

[1]唐翔, 李大纲, 章育骏. 纸/铝/塑复合软包装材料摩擦系数的分析[J]. 包装工程, 2006, 27(1):7-9.

[2]陈广忠. BOPP薄膜摩擦系数的研究[J]. 国外塑料, 2009, 27(3):62-63.

[3]GB 10006-1988, 塑料薄膜和薄片摩擦系数测定方法[S].

[4]ASTM D1894-06, Standard Test Method for Static and Kinetic Coefficients of Frictionof Plastic Film and Sheeting[S].

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。