| 摘要 | 随着膨化食品生产厂家对产品质量要求的提升,瘪袋——这一膨化食品充气包装最常见、对内容物品质影响最大的问题,引起诸多从业者的关注与讨论。文章以薯片充氮塑料软包装为例,从包装的氮气渗透性和密封性两方面对瘪袋问题进行分析,并通过测试予以充分验证,为相关从业人员提供了些许借鉴和指导。 |

|---|---|

| 关键字 | 膨化食品、充氮塑料软包装、氮气透过率、泄漏 |

| 文档 | 点击查看PDF文档 |

1引言

根据GB/T 22699-2008 《膨化食品》标准的定义,膨化食品是以谷类、薯类、豆类、果蔬类或坚果籽类等为主要原料,采用焙烤、油煎、挤压、微波等膨化工艺制成的组织疏松或松脆的食品。虽然在营养成分、添加剂等安全性方面备受世人诟病,但其酥脆的口感和多变的口味仍是不少青少年的最爱。

膨化食品之所以具有松脆的口感与其膨化工艺密不可分。通常情况下,生产者利用高温或温度压力的共同作用,使加工原料中的水分迅速汽化、体积膨胀,依靠其膨胀力,带动原料中的高分子物质的结构变形,如淀粉糊化、蛋白质变性等,使之逐渐变为具有网状结构的多孔食物的过程。水分的蒸发促成了膨化食品酥脆的口感,也带来了诸多问题,典型为易碎、易潮解。因此,生产厂家多采用包装手段来应对这个问题。

2膨化食品充气塑料软包装及瘪袋现象

常见膨化食品主要有三种形式:塑料软包装、塑料桶(盒)和纸桶包装。后两类包装形式具有良好的挺度,能有效保护内部膨化食品不被压碎,但塑料桶(盒)包装密封性较差,保质期较短,相比之下纸桶包装内覆高阻隔铝箔层,且采用密封性极佳的盖膜封口,保质效果好,但成本也相应较高,因此市面上最为普遍的膨化食品包装为充气塑料软包装。

充气塑料软包装是这样一种包装形式:食品装入软塑包装容器后,经抽真空或不抽真空,再充入保护性气体如氮气或二氧化碳后密封的包装。根据充气的类型不同,分为充空气的塑料软包装和充氮气的塑料软包装两类。据此原理,所充气体在酥脆易碎的膨化食品与包装之间构建了一层隔离带,发挥缓冲与减震效果,因而充气塑料软包装在耐压性方面表现卓越。

然而某些膨化食品生产企业所采用的充气塑料软包装,在食品运输和销售过程中常出现“瘪袋”现象,造成大量产品滞销,于是企业将问题反馈到济南兰光包装安全检测中心寻求解答。其实“瘪袋”即为包装内部气体通过某种途径散逸而出的现象,问题表面看似简单,但追根溯源,却涉及到包装材料、复合工艺、包装结构等多方面,于是检测中心对客户提供的薯片充氮塑料软包装样品进行了氮气透过率、耐揉搓性、密封性、热封强度测试。

3测试验证

检测样品:样品1,若干薯片充氮塑料软包装,包装后未流通、状态完好;样品2,若干薯片充氮塑料软包装,包装后流通、发生瘪袋。包装材料为镀铝膜与塑料薄膜复合而成的镀铝复合膜,结构为BOPP/VMCPP。

测试项目1:氮气透过率、耐揉搓性

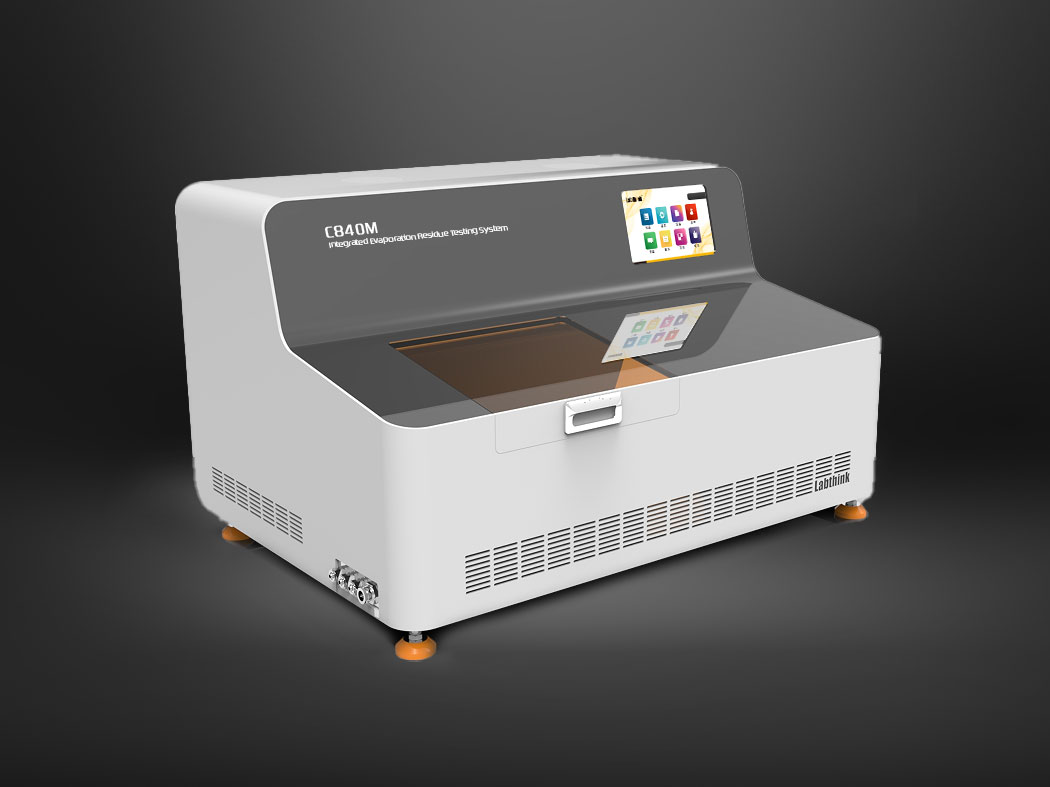

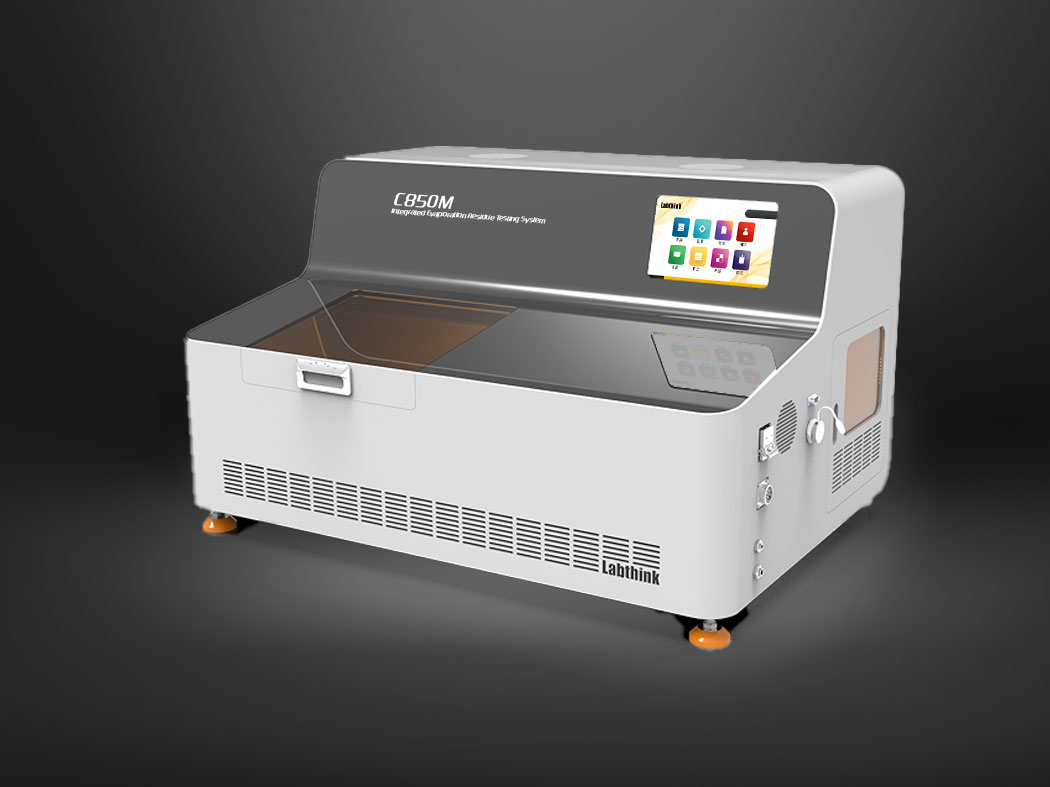

氮气透过率测试采用的是压差法原理的气体透过率测试仪,此类仪器可广泛测试氧气、氮气、二氧化碳等气体的透过率,本次测试仪器的型号为VAC-V2,能同时测试三个试样,节省测试时间。在样品1上制取3个Ф97mm的圆形试样,分别置入三个测试腔体,每个腔体均被试样隔为上下两腔。通过对整个系统抽真空并对上腔充入一定压力的氮气,上下两腔形成恒定的压差,氮气在压力差的作用下透过试样由高压侧向低压侧渗透,根据压强的变化可计算出该样品的氮气透过率。而后,利用FDT-02揉搓试验仪对上述试样进行机械式揉搓,再次进行氮气透过率测试,通过比对揉搓前后氮气透过率来验证试样的耐揉搓性能。

测试项目2:密封性能

测试采用负压法,将样品1和样品2分别置入充满水的密封真空室内,经抽真空处理,样品内外两侧产生压差,通过观察样品表面是否有成串气泡冒出来判断样品包装的密封性能。

测试项目3:热封强度

测试采用XLW智能电子拉力试验机进行。分别在样品2的包装袋背部、顶部和底部,与热封部位成垂直方向上取宽15mm,长100mm的试样,各自作为包装袋背封、顶封和底封的热封强度试样。利用XLW智能电子拉力机的热封强度测试功能,进行相应测试。

测试结果:见表1。

表1. 氮气透过率、耐揉搓性、密封性、热封强度测试

测试项目 | 测试对象 | 测试结果 |

揉搓前氮气透过率 | 样品1 | 2.0819 cm3/(m2·24h·0.1MPa) |

耐揉搓性 | 样品1 | 出现大量肉眼可见的针孔; 揉搓后氮气透过率150.2877 cm3/(m2·24h·0.1MPa) |

密封性能 | 样品1和样品2 | 样品1:抽真空至-58.7kPa时,袋体发生破裂; 样品2:抽真空至-47.8kPa时,包装封口处有成串气泡冒出,即漏气; |

热封强度 | 样品2 | 背封热封强度55.2 N/15mm; 顶封(与背封交叠处)热封强度12.1 N/15mm; 底封热封强度26.8 N/15mm; |

4测试结果及瘪袋原因分析

根据上述分析,瘪袋现象的发生是由于充气塑料软包装内部的气体散逸导致,而散逸途径主要有两种:渗透和泄漏。下面将对这两种情形逐一进行分析。

4.1填充气体渗透至包装外

自然界中,气体分子的运动永不停息,包装内的气体运动亦如此。从热力学观点来看,气体分子对包装材料的渗透是单分子扩散过程,当包装材料一侧为高浓度物质,另一侧为低浓度物质时,高浓度侧的物质分子首先溶解于包装材料,后在包装材料中向低浓度一侧扩散,最后于低浓度一侧逸出。对于充氮塑料软包装而言,包装内部为氮气高浓度侧,根据上述渗透过程原理,微观上氮气分子逐渐向包装外部渗透,整体渗透速率取决于包装材料的结构,如聚合物链结构和高分子聚集态结构,以及氮气分子的分子大小、极性等特性。因此,充氮塑料软包装所采用的包装材料不同,对于氮气的渗透速率也呈现很大差异。本次样品1的材料为BOPP/VMCPP结构,经测试其氮气透过率为2.0819 cm3/(m2·24h·0.1MPa),可见该包材对氮气的阻隔性优异,理论上采用此包材能有效降低薯片充氮塑料软包装的瘪袋发生概率。

由于样品1为封装后尚未流通市场的完好包装,因此此时包材的氮气透过率可视为初始/理想状态下的数据。事实上,膨化食品经封装后,要经过一系列装卸、运输、贮藏等外力操作,包装材料被挤压、碰撞、揉搓后难以保持初始状态,尤其含铝质结构的复合膜,易出现折痕、针孔等缺陷,导致气体透过率的迅速上升。测试人员在揉搓试验仪的帮助下对样品1材料进行了外力揉搓、折压损伤模拟试验,揉搓后的包材表面出现大量肉眼可见的针孔,且揉搓后氮气透过率测定为150.2877cm3/(m2·24h·0.1MPa),较揉搓前大幅升高,氮气的渗透速率加快,此情况下充氮塑料软包装极易在保质期间发生瘪袋。

4.2 包装发生泄漏

微观状态下,氮气的渗透是缓慢的,对于多数发生瘪袋的膨化食品包装来说,并不是主要原因,更多的是由于一种快速的气体散逸方式引起的——包装密封性差乃至泄漏。

密封性测试是排查包装泄漏点的最直观方法。经测试,当抽真空至-47.8kPa时,样品2的封口处有成串气泡冒出,漏气点一目了然,而此时样品1继续膨胀,无气泡。当真空抽至-58.7kPa时,样品1袋体发生破裂。测试表明,样品2薯片充氮塑料软包装发生瘪袋主要是由于封口密封不严,氮气泄漏导致。充氮塑料软包装的封口及封边多采用热封工艺,热封压力、时间和温度若达不到要求则无法获得理想的热封强度,在外力的作用下极易发生封口或封边爆裂,导致泄漏。于是笔者从样品2的背封、顶封和底封处各取一长条试样测试其热封强度,结果表明三处的热封强度明显呈不均匀分布,与背封交叠处的顶封热封强度最低,只有背封热封强度的22%,侧面验证了上述结论。

5 总结

随着膨化食品生产厂家对产品质量要求的提升,瘪袋——这一膨化食品充气包装最常见、对内容物品质影响最大的问题,引起诸多从业者的关注与讨论。文章以薯片充氮塑料软包装为例,从包装的氮气渗透性和密封性两方面对瘪袋问题进行分析,并通过测试予以充分验证,为相关从业人员提供了些许借鉴和指导。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。