| 摘要 | 本文结合称重法的测试原理以及70版、88版GB 1037标准和其参照标准ASTM E96对GB 1037进行系统介绍,指出它是薄膜透湿性测试方法称重法的综合标准,单纯地将其理解为增重法或者在讨论称重法时只说增重法而忽略减重法都是错误的。 |

|---|---|

| 关键字 | 透湿性,透水蒸气量,杯式法,传感器法,增重法,减重法 |

| 文档 | 点击查看PDF文档 |

一、概述:

包装是塑料薄膜(袋)的一项主要应用领域,包装材料最主要的功能是对所包装商品品质的保护。在这些商品中,食品、药品以及某些化妆品,由于其本身含有一些活性物质而造成化学性质的不稳定,从而对包装材料的阻隔性能提出特殊要求。对上述物品中的活性物质影响最大的,主要是氧气及水蒸气,因此,如今的塑料包装企业,都把提高薄膜的阻隔性(阻氧、阻水蒸汽)作为一项重要的课题进行研究,并不断探索新的测试方法,来验证研究的有效性,尤其是国家质监总局对食品用塑料包装材料实施市场准入QS认证的今天,对现有试验方法进行概括、分析和总结,并探寻更科学合理的试验方法,可以为QS认证提供更加科学合理的依据。

二、薄膜透水蒸气性试验方法

1、杯式法(又叫称重法)

杯式法(称重法)工作原理是在规定的温度,相对湿度条件下,试样两侧保持一定的水蒸气压差,测量透过试样的水蒸气量,由此计算水蒸气透过量和水蒸气透过系数。杯式法可以分为渗透进入透湿杯的增重法和渗透离开透湿杯的减重法两种测试方法。而目前我国唯一用于测试塑料薄膜和片材透水蒸气性试验的GB 1037-1987采用的方法为增重法,即在透湿杯中加入指定的干燥剂(粒度及干燥处理),用密封蜡将薄膜样品覆于上方,将整个装置置于38℃、90%RH或23℃、90%R.H.的标准环境中,反复称重直到吸水性恒定。增重法的数学模型中,通常认为透湿杯内部,即干燥剂与样品膜之间的相对湿度(R.H.)为0,外部的相对湿度为90%,样品承受的是从外到内的(90%RH)的水蒸气压差;而减重法中,透湿杯内盛有蒸馏水或饱和盐溶液,如果是蒸馏水则可认为透湿杯内部的100%R.H.,试验环境为38℃、10%R.H.,同样也是承受90%RH的由内而外的稳定压差。虽然从ASTM E96标准给出试验过程及计算公式看, 增重法和减重法的试验数据,在理想状态下应是相同的,但由于国家标准乃至目前食品用包装、容器工具QS认证审查细则均未用该方法,因而目前国内普遍采用的方法仍是增重法。

2、传感器法

即用湿度传感器直接进行扩散腔干腔湿度测量的方法。一般来说,对于传感器法, 保持湿腔的相对湿度可以采用直接在湿腔中保持一定量的蒸馏水或者饱和盐溶液,也有使用饱和海绵,但是均必须保证蒸馏水或者溶液不与试样接触,这点与减重法相同。目前国内尚没有传感器法的相关标准,传感器法已有电解分析法、红外检定法等, 相关的国际标准有ASTM F1249-01、ASTM E 398-03、ASTM F372-99等,通常更适用于水蒸气透过量较小的药用薄膜、片的测定。

三、试验方法的局限性

1、试样厚度的局限性:有关资料表明,杯式法及传感器法均不适用于过厚的试样。对于杯式法而言,过厚的样品会导致边缘密封性差,引起较大误差。

2、环境变化引起误差:传统杯式法中,透湿杯需要在试验环境和称重环境中往复移动,使试验无法在一个稳定的状态下进行,以GB 1037中试验条件A为例,在温度为38℃、相对湿度90%的试验环境中,试样承受的从外到内的渗透压理论值为90%,假如称量环境为27℃、60%R.H.,则试样承受的渗透压变为60%R.H.,破坏了试样原来的渗透率平衡和扩散平衡,且由于试样的进出,恒温、恒湿箱内部本身的温、湿度也需一定时间才能重新稳定在设定的条件下,从而影响实验结果的准确性。

3、难以长时间地保持稳定的水蒸气压差,尤其是对吸湿量较大的试样。原因有两方面: 第一, 由于操作者的个人习惯,如称量动作不够迅速、振动干燥剂不够充分;第二, 虽然GB 1037规定了干燥剂吸湿总量不得超过10%,但增量达7~9%时,干燥剂的吸湿率是否降低,尚无资料进行证明;上述两种原因都有可能造成实际渗透压与90%偏差较大,影响结果准确性。

4、透湿杯密封可靠性差。密封蜡的组成及其质量对试验结果有较大影响,同时,在密封样品的过程中,经高温烘制过的干燥剂有一个直接裸露在空气中的过程,此时干燥剂吸湿能力较强,如果封蜡动作不迅速会降低干燥剂的有效吸湿量。另外,对于较厚的试样,如果密封时对试样边缘处理不好,也会成为试样误差的一个来源。

5、结果重复性差。不同的取样位置(印刷图案、膜的厚度)、恒温恒湿内腔的温湿度均匀性都是影响测试结果的重要因素。

6、试验周期长。根据我们日常检验的一般规律而言,使用增重法测水蒸气透过量(WVT ),对于WVT≤2g/24h·m2试样,如镀铝膜、三层阻隔膜等,试验周期一般在7-10天,且试样个体的相对单膜重复性较差,即使是普通的单层膜,如PE、BOPP膜等,一般检验周期也在3天以上。由于复合膜已成为当前产品包装的主流,特别是在所有食品用塑料包装容器工具生产企业均要通过QS认证的今天,这样的检验周期,显然无法满足生产企业及检验机构快速、准确、高效的要求。改良检验方法,提高检验效率势在必行。

四、改良建议

改增重法为减重法。由于增重法需要操作者在试验过程中,每隔一段时间轻微振动干燥剂,以保持干燥剂的吸湿能力,所以增重法很难实现全自动检测,而减重法不仅可采用全自动称重,还可避免许多人为因素干扰,同时使用蒸馏水或饱和盐溶液提供稳定温度,另一侧(测试腔环境)通过外界控制手段保持干燥,测试环境效果稳定可靠、能够持久保持试样两侧稳定的水蒸气压差,避免了增重法中环境变化及人为操作习惯影响造成的检测结果差异。因此,采用减重法测试包装材料的水蒸汽透过量不失为一个好的方法。不久前,一些权威检验机构之间的WVT比对结果表明,增重法与减重法测试结果极其接近,且由于增重法影响因素较多,哪一种方法更接近真值,还有待进一步论证。目前,国家实验室认可委员会(CNSA)再次组织了材料阻隔性能(水蒸气透过量、氧气透过量)实验室比对,可见对材料阻隔性测试准确性的重视。

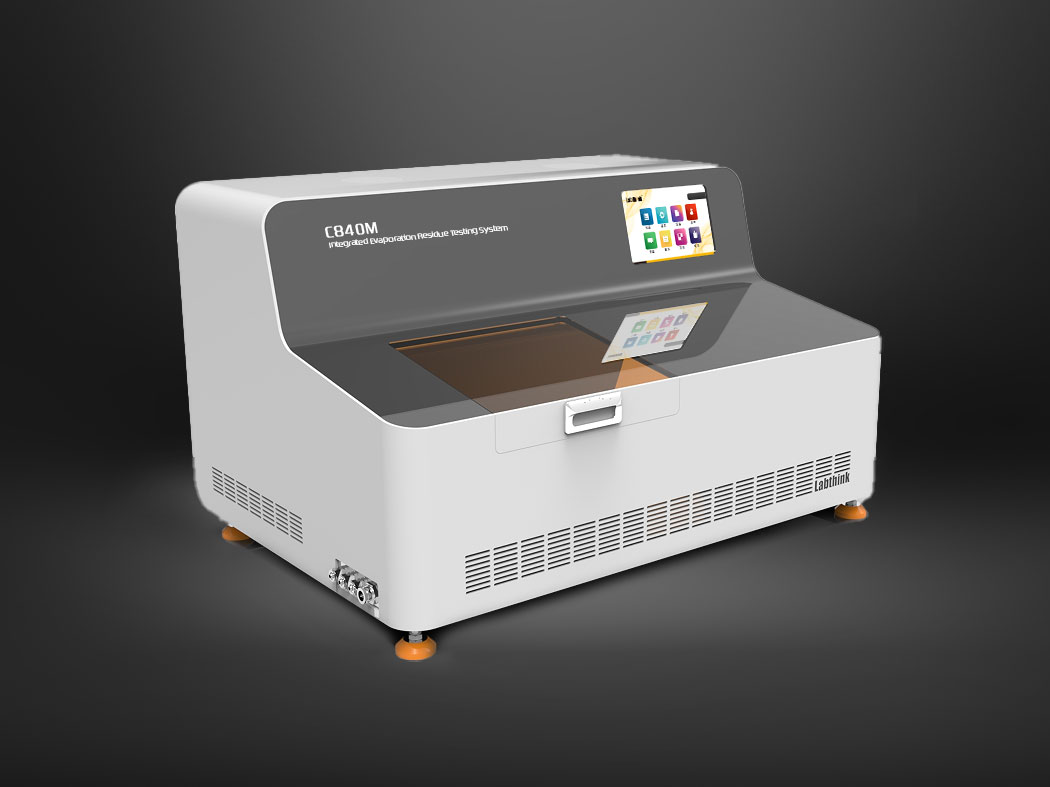

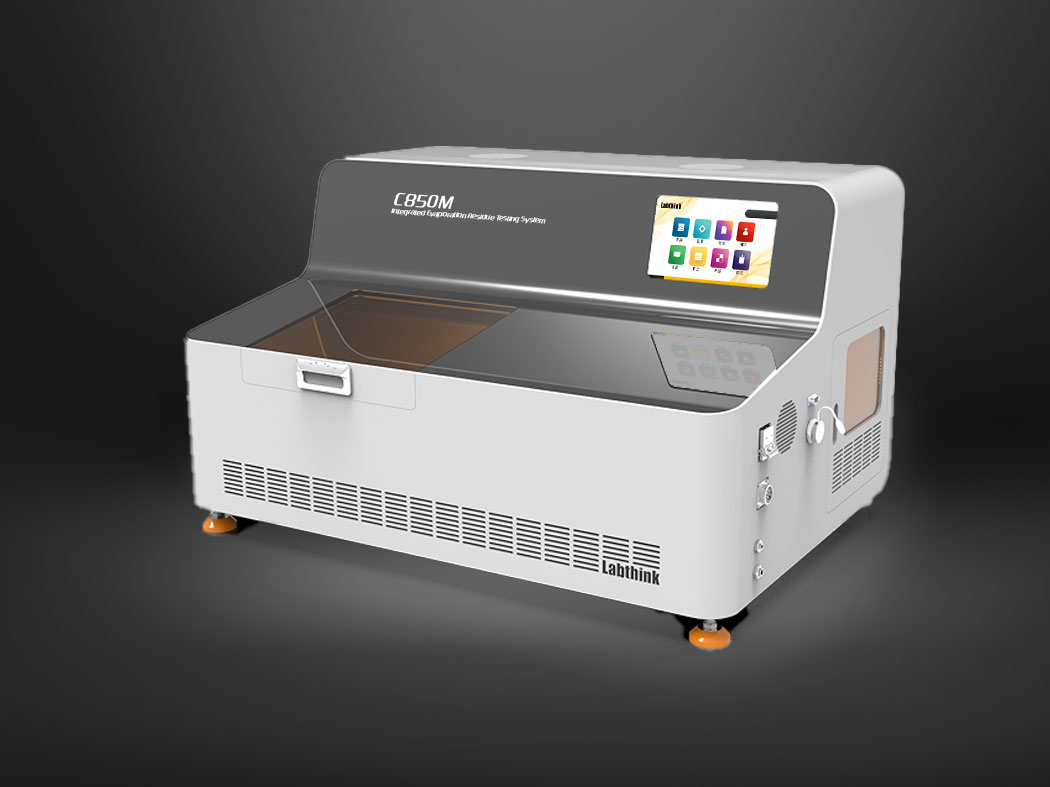

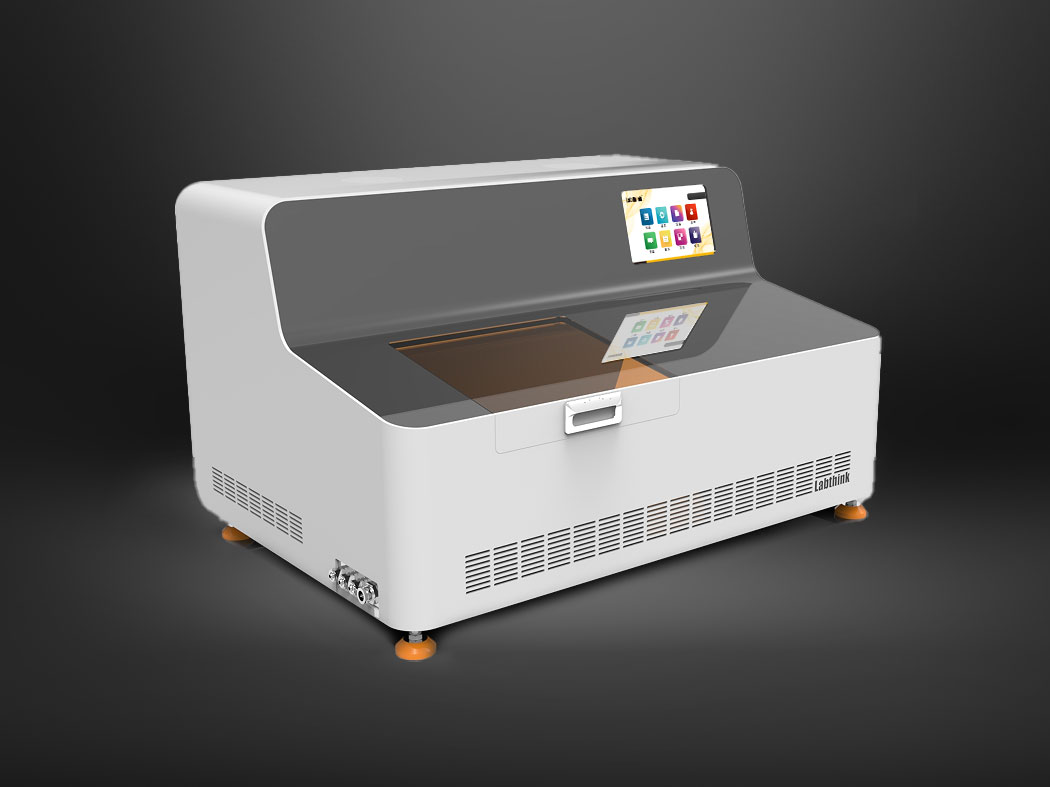

目前已有检测设备制造公司制造了减重法全自动称重法测试仪,如济南兰光机电技术有限公司推出的十二腔全自动透湿性测试仪TSY-T3,不但有效解决了增重法中测试结果人为因素的影响,同时很好地弥补了传统杯式法测试效率低的不足。

现在,我国水蒸气透湿测试标准仅有GB1037,与国际标准如ISO标准、ASTM标准相比,所涉及方法较少,急需制定新的、更适应市场快速、准确检测要求的试验方法标准,使试验方法更具实用性、准确性和高效性,真正达到及时、准确、高效反映产品质量的目的。

目前,国家质监总局、国家标准化委员会已委托国家包装产品质量监督检验中心(济南)、中国包装科研测试中心、济南兰光机电技术有限公司共同承担《塑料薄膜和薄片水蒸气透过率的测定——电解传感器法》国家标准制定任务,该标准将参照ISO15106-3:2003,并结合我国实际情况而制定。基本原理是将试样装夹到渗透腔内后,试样将渗透腔分成干腔(水蒸气浓度低)和湿腔(水蒸汽浓度高),在干腔中有干燥的载气流通过,在电解池中将从湿腔透过试样的水蒸气制成氢气和氧气,由电解电流的数值,计算试样的水蒸气透过量。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。