| 摘要 | 本文通过介绍薄膜样品中的常见问题与测试数据偏差之间的关联,对在开展材料比较、设备比较、或者实验室比对等工作时的样品条件以及标准膜的应用需求进行了探讨。 |

|---|---|

| 关键字 | 袋类包装、铝塑包装、塑料复合包装、镀铝包装,发霉、霉变、涨袋, 结块、吸潮、潮解, 氧化、酸败、哈喇味,堆码破袋、封口开裂,漏气、瘪袋、析浆,渗油,异味,蒸煮变形,墨层脱色,科研院校解决方案,检测机构解决方案,均匀性,标准膜,标定,比对,阻隔性 |

| 文档 | 点击查看PDF文档 |

软包材每项指标的测试都需要依靠检测设备,但是除材料成分等化学分析测试外,在其他测试(尤其是物理测试)的样品制备中只是改变材料的尺寸,所以材料的均匀性就是样品的均匀性。样品均匀性的优劣可直接影响测试数据的离散性,而在实际测试中这种数据波动常与测试设备的测试偏差相混淆,必然会给材料比较、设备比较、或者实验室比对等工作带来影响。本文通过介绍薄膜样品中常见问题与测试数据偏差之间的关联,对在开展材料比较、设备比较、或者实验室比对等工作时的样品条件以及标准膜的应用需求进行了探讨。

1. 薄膜样品中的常见问题

1.1 样品均匀性

均匀性的优劣是左右软包材应用效果的关键因素,也是导致包装损坏的主要原因之一,若样品的均匀性很好,则整个包装的强度会与设计值相差不大,但是若样品的均匀性很差,则强度上较薄弱的位置就会是整个包装的一个缺陷,最容易出现破裂。

通常样品的均匀性能够通过测试数据的离散程度表现出来。这里所说的测试数据离散性与通常所指的测试数据波动不同,通常所指的测试数据波动只与测试设备的精度、分辨率以及环境因素有关,而测试数据的离散性不仅包含数据的波动,与样品均匀性的关联更加紧密。

薄膜的制造工艺决定了其厚度会存在误差,同时由于材料的厚度相对于其他二维尺寸来讲要小很多,因此,薄膜容易出现损伤,而这种损伤也会进一步导致薄膜材料强度和多种性能的降低,尤其是对于复合薄膜来讲,这种损伤可能出现在外层材料上,也可能是更不易被察觉的内层材料损坏(例如镀铝层、铝箔、镀硅层)。由于材料的厚度均匀性和损伤都是影响测试数据的关键因素,因此我们通常要求选择表面无褶皱、压痕、针孔、而且厚度均匀的样品,但是在实际检测中应该根据样品的具体情况区别对待:如果损伤是由于运输或其他外在原因导致的,在取样时一定要避开这些缺陷,以免由于样品中存在损伤导致测试数据无意义;但是,如果损伤是样品本身带有的,在样品中普遍存在,则在取样时就不应刻意避开样品中的缺陷位置,以避免所取样品不具有代表性。

从检测经验来看,样品均匀性差能直接导致测试样品间出现差异,也是导致测试数据离散性较高的主要原因,必须引起检测人员的特别关注。如果试验时无法获得均匀性更好的样品,那么还可以从样品的尺寸或数量两方面加以弥补。

1.2 样品尺寸

样品尺寸是影响测试数据准确性的重要因素,样品尺寸合理与否取决于是否有助于弥补样品均匀性的影响,实际表现为样品的测试数据离散性是否在可以接受的范围内。对样品均匀性的评价标准对于不同行业来讲是不一样的,但是往往对同一行业内的产品样品具有相似的规律,因而通过长期检测经验得出的经验参数是非常具有借鉴意义的,例如检测标准中所给出的样品尺寸范围。不过需要特别注意的是对于同一项检测指标,尽管测试数据都已被折算到单位面积或者单位长度下,但是只有当样品的尺寸相同或接近时,其测试数据才有可比性。因为改变样品尺寸后,样品均匀性对测试数据的影响会增大,尤其是在减小样品尺寸时,当样品尺寸过小时很可能就没有代表性了。

然而,改变测试面积确实具有调整设备量程的效果。例如对于阻隔性测试,改变测试面积已被作为一种行之有效的设备量程调整方法在世界范围内广泛采用。从检测原理上分析,这种做法并没有不妥之处,只是在具体检测时由于样品的自身均匀性不好会引起测试数据的改变。因此,当必须对测试面积进行调整时,操作人员应对可能出现的测试数据偏差有充分的认识,避免由于样品的不均匀而引起对材料性能的错误评定。笔者建议对于小试样的测试应增加测试样品的数量,以降低由于样品不均匀性增加而带来的影响。

1.3 样品数量

从统计分析的角度,样品数量越多则统计结果就会越接近样品的真实情况,但是这样做会明显增加测试的成本和耗时,也会降低测试效率。采用标准中规定的样品数量一般都能满足检测需要,但如果样品的均匀性不好、测试数据偏差较大,则应适当增加测试样品数量。

对于常规的样品检测,笔者建议采纳标准上的样品数量,如有条件可在制备样品时多准备一些样品以留备用,若样品的均匀性不佳可将测试样品数量扩大2倍~3倍并通过统计计算给出测试结果。对于改变测试样品面积的情况,应根据实际检测经验对测试样品数量进行调整,例如在增大测试面积时往往不会扩大测试数据的波动,因而样品数量可以保持不变;而在缩小测试面积时,测试数据波动则会出现明显的增大(具体增加情况跟样品的均匀性有关),笔者建议此时应将检测样品数量扩大至少2倍并按照统计公式对测试数据进行筛选,避免由于潜在的样品差异影响测试数据的准确性。

2. 对实际测试工作的影响

对于普通薄膜样品的检测,当测试目的只是为了获得材料的检测数据时,由于样品本身均匀性不佳导致的数据离散性可以通过操作人员的工作(例如在样品制取时更加注意,增加样品数量等)加以弥补,避免得出与实际情况出入很大的结论。但是,检测薄膜样品还常被作为一种进行材料比较、设备比较、或者实验室比对等工作的手段,甚至被用于设备的校准和标定,这是一种很常见的做法,而对于薄膜样品来讲,这样却能引起错误,关键在于普通薄膜样品的自身均匀性无法胜任数值比对、传递的工作。因此,当使用普通的薄膜材料开展这些工作时,不考虑样品差异就比较测试数据是不合适的。虽然样品的厚度均匀性更容易引起操作人员的关注,但是样品面积和数量的影响却常常被忽视,因此最终还是会导致评定工作的出现问题。

3. 标准膜的作用

标准膜与普通薄膜相比最大的区别就是标准膜具有良好的均匀性和稳定性,与其他类型的标准物质一样,其成分、结构往往比较简单,但是标准膜可以在一种或者几种特性上确保达到规定的不确定度范围。同其他标准物质一样,标准膜在开始使用之前,都需要进行均匀性检验,以确保定值的准确性,同时也赋予标准膜数据传递的功能,因此可以用于数据的比对和传递。

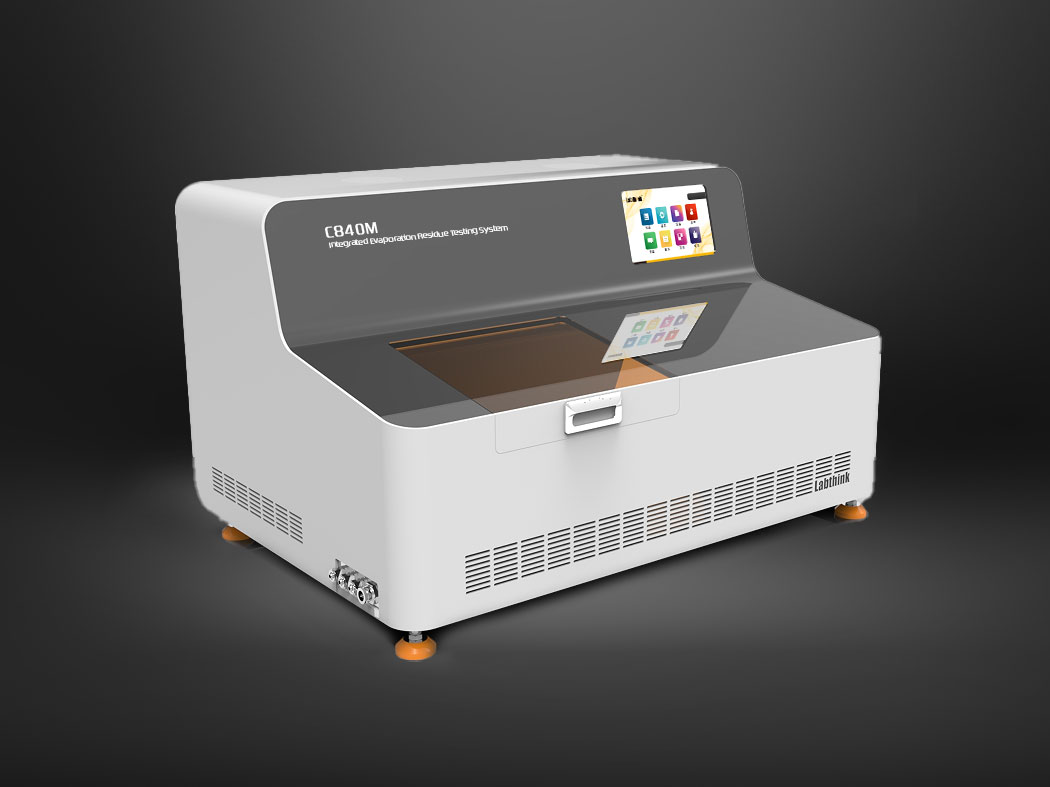

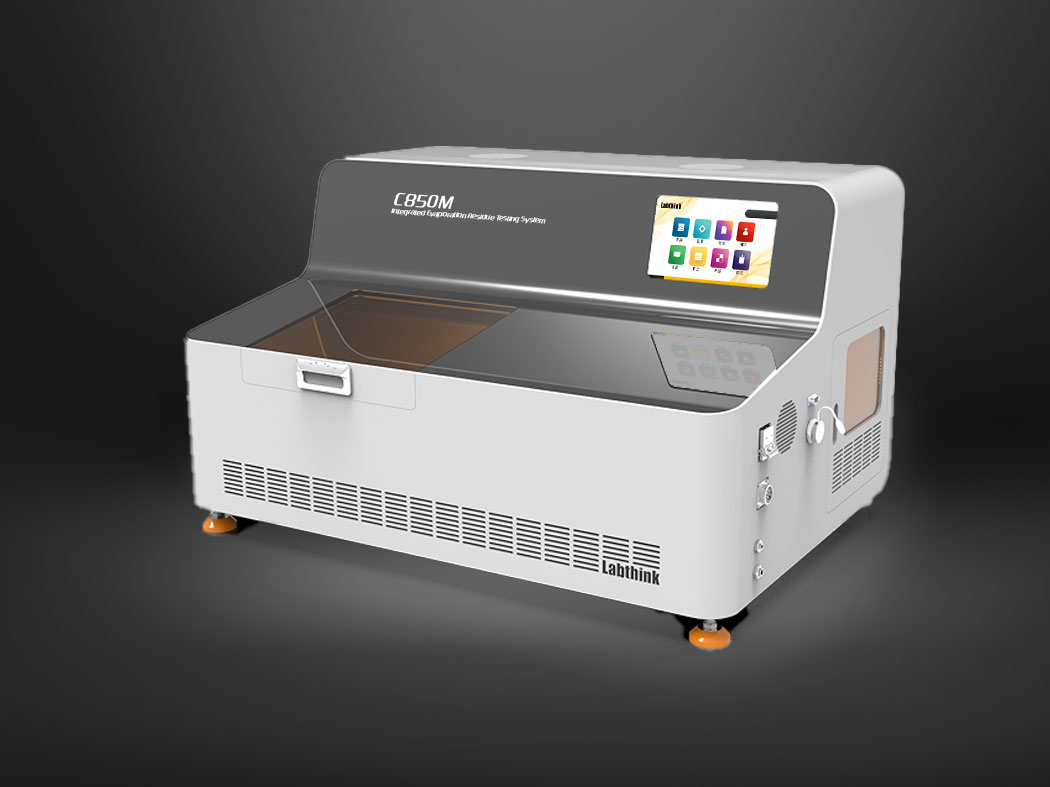

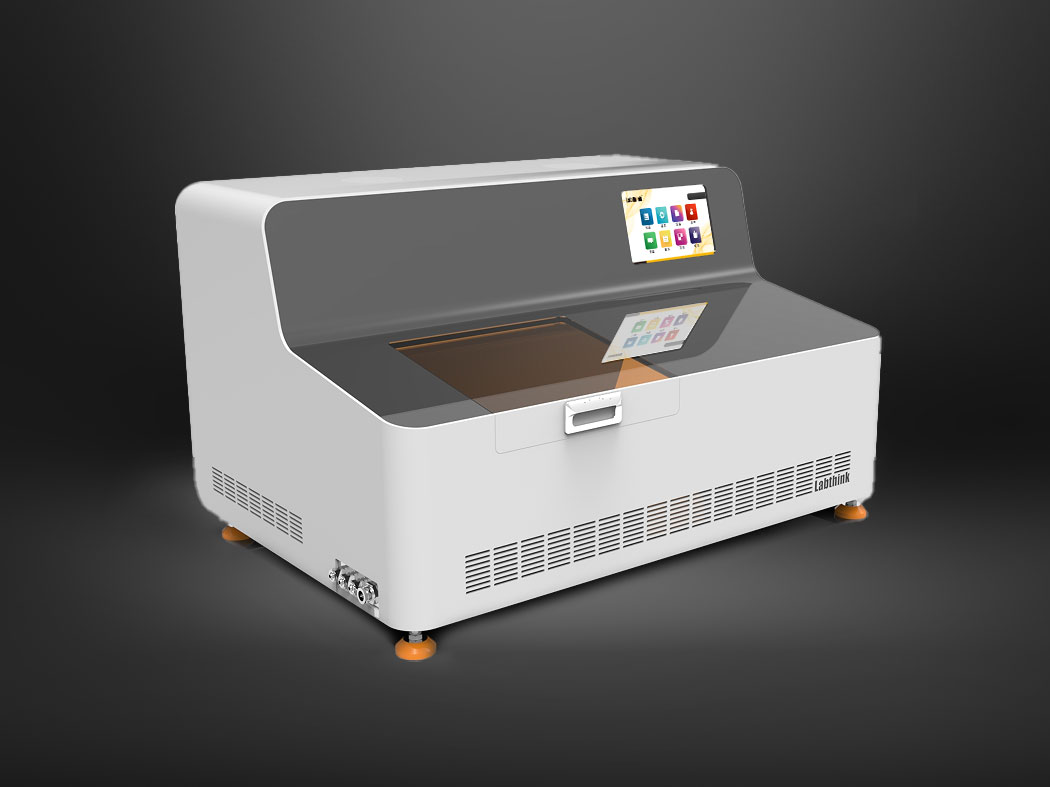

目前,在软包材的检测项目中对标准膜需求量最大的就是阻隔性测试(包括气体透过率检测、水蒸气透过率检测、有机气体透过率检测等),因为对阻隔性检测仪器进行标定存在困难。以压差法透气性检测设备为例,通常需要标定的参数就有压力、温度、湿度,测试数据会受到这些参数准确性的影响。虽然对各个参数分别进行定期标定是可行的,但是由于参数较多,程序复杂,因此标定工作不能频繁进行。在日常使用中阻隔性测试设备的数据也可能会出现异常,只是因为样品更换频繁使得这种数据异常不易被操作人员发觉,这就给测试数据的准确性带来隐患,因此如何快速、便捷地核实设备数据是否存在偏差具有相当大的实际需求。

通过测试已知数据的薄膜判定设备数据是否出现异常是一种有效方法,其原理与一些检测项目中的空白样品测试非常接近。普通薄膜由于存在均匀性方面的不确定性因而常常会影响判断的准确性,而标准膜的使用可以很好地满足检测需要。利用标准膜,当需要验证设备数据是否正常时,只需使用标准膜进行一次试验,通过将测试数据与标准定值进行比较就能快速、准确地判断设备是否需要重新标定。而且通过标准膜的标准定值也能快速校准阻隔性设备的数据体系,极大地缓解了由于标定工作带来的检测效率降低。

4.总结

普通薄膜样品的均匀性问题值得关注,因此尽管通过薄膜测试进行阻隔性测试设备的数据比对、标定设备数据的方法已获得认可和普及,但是由于检测薄膜选择不当也会导致设备的测试数据体系混乱、或者比对结果无效的情况。由于标准膜在均匀性和稳定性上要比普通薄膜样品好很多,所以将检测的薄膜样品更换为标准膜后,数据比对、设备标定的准确性都能获得保证。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。

济南兰光新闻中心包含公司动态、公告、产品新闻等多种模块,为您展示最新、最全的企业资讯,让您了解更多包装检测行业的最新技术。 Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。

Labthink兰光拥有完善的服务体系,百余人的专业服务团队,能以多种语言通过电话、网络、移动平台、现场等多种途径为全球用户提供真诚、专业、及时、持续的服务和技术支持。